La réalisation d'un correcteur de champ

J'ai voulu réaliser un correcteur de champ pour mon télescope Pythéas qui a 246 mm de diamètre et 1001,5 mm de distance focale (F/D = 4,07). Je veux exploiter un champ correspondant au format APS-C de mon APN, c'est à dire 22,2 x 14,8 mm ou un rayon de champ de 13,34 mm.

J'ai choisi de fabriquer un correcteur de ROSS dont j'ai défini les caractéristiques avec le logiciel CORRECT 3.

Pour manipuler en sécurité les morceaux de verre j'ai enfilé des gants de protection.

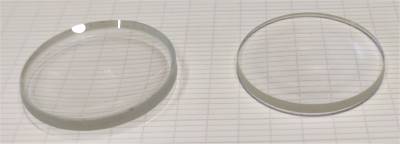

Les deux lentilles ont été réalisées dans deux disques de BK7 de 41 mm de diamètre (épaisseurs initiales 10,31 mm et 6,22 mm) et les quatre disques outils (un pour chaque dioptre) ont été découpés dans une vitre de 12 mm d'épaisseur avec un carottier confectionné autour d'un tube en alu de 43 mm de diamètre intérieur. Pour cela j'ai procédé comme décrit dans la page consacrée à La réalisation d'un miroir plan.

J'ai collé des fines vitres de part et d'autre de la vitre de 12 mm avec de la cire à cacheter. Notez une différence avec la découpe d'un disque pour miroir plan : j'ai remplacé le bourrelet de pâte à modeler par une bague en alu collée très sommairement sur la vitre supérieure, elle contiendra le mélange d'eau et de carborundum pendant l'usinage. Quand le premier disque était découpé (quand le carottier commençait à attaquer la vitre inférieure), il fallait arracher la bague et la coller un peu plus loin pour découper le suivant.

J'ai ensuite décollé les vitres ainsi que les disques en insérant une lame de couteau entre les verres. Une couche de résine demeurait de part et d'autre sur les disques outil. Pour l'éliminer j'ai fait séjourner ces disques durant une nuit dans du white spirit.

La figure 4 montre les deux disques de BK7 (à gauche) qui constitueront les lentilles et les quatre disques outil nettoyés.

J'ai collé avec de la cire à cacheter les disques de verre sur des supports en alu de façon à pouvoir les maintenir sur le mandrin de la perceuse qui sera utilisée en guise de tour pour l'usinage de la forme des lentilles.

En concevant les supports des lentilles il faut anticiper la convexité de celles-ci grâce à une concavité complémentaire.

Afin de pouvoir identifier les disques outil je les ai numérotés avec des trous borgnes sur le dos des supports en alu. 1 trou pour le disque outil du dioptre numéro 1 (voir figure 5), 2 trous pour le dioptre numéro 2, etc.

J'ai confectionné le tour optique avec une perceuse 220 V~ maintenue verticalement avec le mandrin vers le haut. On trouve dans le commerce (ou sur Internet) des supports très pratiques (et pas chers) pour maintenir la perceuse dans n'importe quelle orientation.

Pour fabriquer des lentilles de 4 ou 5 cm de diamètre, la vitesse de rotation doit être approximativement de 100 tours par minute. Généralement, les variateurs incorporés aux perceuses ne permettent pas d'obtenir une bonne régularité de la rotation pour une vitesse aussi faible. C'est pour cela que j'utilise un bon variateur externe.

J'ai pris une bassine que j'ai percée (à l'emporte-pièce) et je l'ai emmanchée à force autour de la partie cylindrique à la base du mandrin qui sert à la fixation de la poignée supplémentaire. Ce récipient récupèrera les inévitables projections d'abrasif.

Les bords des disques ainsi obtenus sont coupants et s'ébrèchent au moindre choc. Pour éviter cette mésaventure j'ai fait un chanfrein sur les bords des disques en BK7. Pour cela après avoir collé un disque sur son support je l'ai monté sur la perceuse (enfin je veux dire le tour optique). Je l'ai mis en marche et j'ai rodé l'arête de la future lentille avec une pierre carbo abondamment mouillée. Cette opération sera renouvelée quand le chanfrein sera trop diminué par l'usinage des lentilles.

Le rayon de courbure des lentilles ne peut pas être mesuré directement, pour cela j'ai construit un sphéromètre autour d'un comparateur. Il s'agit d'un appareil de mesure très utilisé en mécanique (voir figure 6).

Le déplacement de sa tige de mesure est transmis à une aiguille par un système mécanique. Ainsi le déplacement (relatif) du palpeur est affiché avec la résolution de 1/100 mm.

Pour faire une mesure avec ce sphéromètre, il suffit de plaquer le dioptre à mesurer sur l'arête circulaire (qui a un diamètre de 26,9 mm dans mon cas). Alors le palpeur du comparateur s'enfoncera plus ou moins en fonction de la courbure.

Ainsi je peux mesurer la convexité ou la concavité des lentilles et il suffit d'employer la formule suivante qui donne le rayon de courbure R à partir du rayon du sphéromètre H et de la profondeur mesurée p :

Avec : H = 26,9/2 = 13,45mm dans mon cas.

J'ai réalisé les deux lentilles selon la procédure que j'ai décrite sommairement dans mon exposé sur les correcteurs de champ.

J'ai tout d'abord disposé une ou deux cuillères à café de carborundum 120 dans un verre avec un peu d'eau.

Pour le premier dioptre, j'ai collé le disque en BK7 le plus épais (avec de la cire à cacheter) sur son support et j'ai fixé celui-ci sur le mandrin de la perceuse (voir figure 7).

Après avoir mis en marche la perceuse à une vitesse d'environ 100 tours par minute j'ai déposé sur le centre de la lentille un peu de mélange carbo + eau (juste la pointe d'une cuillère à café) puis j'ai posé dessus l'outil N°1. J'ai fait pression sur cet outil en lui imposant des courses d'avant en arrière et de droite à gauche tout en le faisant tourner sur lui-même.

Au bout d'un instant le carbo était embourbé dans le mélange de poussière de verre et d'eau et j'ai retiré le disque outil tout en laissant tourner la perceuse. J'ai alors remis une petite quantité du mélange abrasif (eau + carbo) au centre de la future lentille et j'ai recommencé la séquence.

Progressivement les bords du disque inférieur (en BK7) se sont usés de même que le centre du disque supérieur (outil).

Autrement dit le disque inférieur (fixé au mandrin) est devenu convexe alors que le disque supérieur (tenu à la main) est devenu concave.

J'ai surveillé l'évolution de la courbure de la lentille avec le sphéromètre et aidé par la formule [1] jusqu'à obtenir la valeur souhaitée.

Pour usiner l'autre face de la lentille, j'ai décollé celle-ci de son support puis je l'ai recollée sur son autre face. Comme cette nouvelle face doit être concave, j'ai dû inverser la position des disques. Cette fois la lentille était le disque supérieur.

J'ai procédé ainsi pour ébaucher les deux faces de chacune des lentilles.

Ensuite j'ai effectué le doucissage en alternant les positions outil-dessus/outil-dessous pour éviter de modifier le rayon de courbure des dioptres. J'ai utilisé la succession d'émeri habituelle : Corindon 120, Corindon 180, W1, W2, W3, BM 303 ½, BM 304.

Bien entendu, pendant la progression du doucissage j'ai surveillé l'évolution de la courbure des différents disques de verre. Ainsi renseigné, j'ai favorisé la position lentille-dessus quand sa surface tendait à devenir trop convexe (ou pas assez concave). Et inversement, je favorisais la position lentille-dessous quand sa surface devenait trop concave (ou pas assez convexe).

Ensuite il n'y avait plus qu'à polir les lentilles.

Pour transformer les disques outils en polissoirs je les ai garnis de poix. Pour que celle-ci colle suffisamment aux disques outils j'ai badigeonné leur surface avec de la cire fondue (c'est à dire réchauffée). Ensuite j'ai collé des petits carrés de poix de 15 mm de côté après les avoir passé sur la flamme d'une bougie pendant quelques secondes.

Une pression de chaque polissoir (lesté) avec le dioptre correspondant pendant toute une nuit avec interposition d'une feuille de papier-calque a achevé de les mettre en forme. Il fallait prendre soin à ce que le polissoir ne déborde pas de la lentille pendant cette opération ce qui aurait occasionné un relief indésirable sur le bord du polissoir.

J'ai conduit le polissage de chaque dioptre avec le tour optique en alternant les positions polissoir-dessus et polissoir-dessous avec interposition d'un mélange de blanc à polir (oxyde de Zirconium) et d'eau. Au bout de quelques instants, il fallait ajouter un peu de ce mélange avec un petit pinceau.

Dès que le polissage fut terminé, j'effectuais les mesures des rayons de courbure finaux avec le sphéromètre. La figure 11 présente les caractéristiques finales du correcteur.

Les rayons de courbure diffèrent peu de ce qui était prévu et le résultat obtenu correspond parfaitement à mes souhaits.

Pour réaliser ce traitement j'ai suivi la procédure décrite sur la page sur les traitements antireflet.

Pour ce correcteur de ROSS J'ai choisi d'usiner une monture en alliage d'aluminium A-5056 (ou A-G5). D'une part, elle se monte directement sur le porte-oculaire reverse Crayford et à l'autre extrémité elle possède une baïonnette Canon pour recevoir mon APN Canon EOS 350D.

Une fois réalisée cette monture a eu droit à une anodisation et à une teinture en noir.

Avant de placer les lentilles dans leur monture, j'ai teint le bord de celles-ci avec un crayon feutre noir indélébile. Ceci permet d'éviter la diffusion de lumière parasite par ces bords dépolis.

Les lentilles sont maintenues par un joint torique de 3mm de section. Il s'agit d'un "joint torique au mètre" que j'ai coupé à la bonne dimension. Ainsi il retient sans jeu les lentilles du correcteur.

[1]

[1]