La réalisation d'un miroir plan

Après avoir terminé un splendide miroir primaire, le constructeur d'un télescope de Newton médite sur l'obtention du miroir plan. Faut-il le fabriquer ou bien l'acheter tout prêt?

Un élan naturel l'incite à réaliser lui-même ce petit composant puisque la fabrication du miroir primaire a été un succès. Cependant, cette première pièce optique lui a coûté beaucoup d'énergie et une certaine perplexité l'envahit lorsqu'il consulte ses ouvrages de référence au sujet de la taille du miroir secondaire. Ces livres lui ont été d'un grand secours pour l'usinage du miroir parabolique mais ils ne sont pas très convaincants dans leur description des méthodes à employer pour obtenir le petit miroir. Certains auteurs ne sont même pas convaincus qu'il soit intéressant pour un amateur de fabriquer le miroir plan. Ajoutons aussi que cet amateur a consulté ses amis et que ceux-ci lui conseillent vivement d'acheter le miroir plan tout prêt.

La fabrication d'un bon miroir plan est pourtant à la portée de l'amateur, elle est instructive et elle peut fournir beaucoup de satisfaction. C'est ce que je veux démontrer ici en considérant toutefois que le lecteur connaît déjà la méthode de réalisation du miroir principal (voir les liens sur la page "Bibliographie sur la fabrication des télescopes").

Comme nous l'avons appris lors de la fabrication du miroir primaire, l'usure mutuelle de deux disques de verre l'un sur l'autre leur fait épouser une forme commune. La surface de chacun de ces deux disques prend la forme d'une calotte sphérique.

La surface du miroir plan possède une forme semblable mais dans ce cas la sphère a un rayon infini. Pour obtenir cette surface plane nous devrons employer trois disques de verre pour chacun desquels nous usinerons une seule face. Nous devrons frotter l'une contre l'autre avec des courses "normales" trois surfaces de verre selon une séquence bien définie :

- Le disque 2 sera usé sur le disque 1 pendant une séchée.

- Puis le disque 3 sera usé sur le disque 2 pendant la deuxième séchée.

- Ensuite le disque 1 sera usé sur le disque 3 pendant la troisième et dernière séchée du cycle.

Ainsi, chaque miroir est alternativement travaillé en position dessus et dessous de façon à ne pas favoriser une concavité.

Une succession de telles séquences avec interposition d'émeris de plus en plus fins nous permettra d'obtenir trois disques de verres bien plans (avec une très haute précision) qui seront prêts pour le polissage.

L'amateur qui possède déjà un miroir plan étalon pourra se contenter de polir une seule de ces trois pièces. Par contre, celui qui n'a pas cette surface de référence devra polir l'ensemble afin de comparer les trois miroirs entre eux. Ceci lui permettra de déterminer la forme de chacun grâce à une méthode arithmétique très simple. Notez que dans ce cas, si l'opticien veut fabriquer un seul miroir, le polissage des deux autres disques pourra être partiel.

La forme du miroir sera examinée tout au long du polissage. La conduite du polissage sera remise en cause après chaque contrôle. Ainsi, le disque de verre sera parfaitement plan dès la fin du polissage.

Ce n'est qu'ensuite que le miroir plan elliptique sera découpé dans ce verre et le travail se terminera par la finition de sa bordure.

Le verre à vitre convient très bien pour faire un miroir plan à condition toutefois qu'il ait été recuit. Ce matériau a le grand avantage d'être déjà poli sur les deux faces. On pourra donc le contrôler par transparence.

Les disques peuvent être pris dans un autre matériau adapté, mais s'ils sont initialement dépolis des deux côtés ou s'ils ne sont pas transparents cela pourrait compliquer le contrôle de leur surface polie en l'absence de plan étalon transparent.

Quatre disques de verre sont nécessaires : les trois disques de verre à surfacer et leur outil. Ils peuvent parfois être découpés par le miroitier qui vous les fournit. A l'AMAS, nous utilisons généralement du verre à vitre de récupération. Il nous faut alors le découper pour obtenir nos disques.

Diamètre des disques de verre :

Il est difficile de maîtriser la planéité de la surface sur les bords des disques de verre. En conséquence, nous réalisons systématiquement nos miroirs plans dans des disques de verre largement plus grands. Le diamètre de ces disques doit être au moins 30mm plus grand que la plus grande dimension du miroir plan.

Par ailleurs, je vous recommande de ne pas employer de disques de verre ayant un diamètre inférieur à 12 centimètres car ils sont trop délicats à polir avec notre méthode.

Nous considérons que le bord des disques sera un déchet de fabrication. Nous ne cherchons jamais à corriger ses défauts de planéité.

Exemple qui sera évoqué fréquemment dans le texte : Un miroir plan elliptique de 50mm de petit axe "a" destiné à un télescope Newton dont le miroir primaire a 200mm de diamètre. Son grand axe aura la valeur "b" :

Nous le réaliserons avec trois disques de verre à vitre de 12 cm de diamètre.

Epaisseur des disques de verre :

Bien entendu, l'épaisseur du verre doit être suffisante pour que le miroir plan ne se déforme pas lorsqu'il sera en place dans le télescope. Toutefois, pour calculer son épaisseur minimale nous devons tenir compte des dimensions des disques de verre. En effet, ceux-ci se déformeront sous leur propre poids pendant leur contrôle de planéité. Leur rigidité doit être suffisante pour ne pas fausser ce test.

L'épaisseur "e" des disques de verre doit satisfaire la condition suivante :

avec R = rayon du disque de verre en centimètres

et e = épaisseur du disque de verre en centimètres

Un disque de verre à vitre qui satisferait juste à cette condition et qui serait maintenu par 3 points d'appui sur sa périphérie subirait à cause de son propre poids une déformation allant par endroits jusqu'à 53 nanomètres ce qui n'est pas tolérable. En disposant plus subtilement les trois points d'appuis nous pourrons diviser ce défaut par 4. Dans ce cas, la plus grosse déformation atteindra seulement 13 nanomètres soit environ λ/43 sur le verre. Ceci n'entachera pas la fiabilité du contrôle de sa surface. Toutefois, il faut préciser que les défauts en fin de travail auront des valeurs plus faibles puisque nous n'utilisons qu'une partie de la surface.

Habituellement, les disques de 12cm de diamètre (6cm de rayon) que nous prenons ont une épaisseur de 1,2cm (car nous l'avons en stock). Dans ce cas :

Nous présenterons plus loin un jeu de disques de verre de 155mm de diamètre et 15mm d'épaisseur pour lesquels R4/e2 = 1600 cm2. Ils ne satisfont donc pas au critère que nous venons d'énoncer mais nous étudierons une méthode pour compenser leurs flexions lors du contrôle.

Découpage des disques :

Dans le cas où vous n'auriez pas pu faire découper les disques de verre par un miroitier, je vous préconise la technique du carottage. Le carottier est confectionné avec une casserole en aluminium montée sur le mandrin d'une perceuse. Le découpage sera la conséquence de l'usure du verre par le carottier avec interposition d'abrasif et d'eau. L'abrasif que j'ai utilisé pendant longtemps dans ce cas est le carborundum 80 mais je préfère maintenant le carborundum 36. La découpe est beaucoup plus rapide avec cet abrasif grossier.

Le carottier :

Pour confectionner un carottier, il est préférable de choisir une casserole en aluminium sans bec verseur ni bord évasé. Le cas échéant il faudra découper le bec verseur. La figure 1 montre par exemple une casserole dont le bec verseur sera découpé selon les pointillés avec une scie à métaux ou une robuste cisaille.

Ensuite la poignée est enlevée en supprimant les rivets qui la fixent. Suivant le cas, on peut scier les têtes des rivets ou les éliminer avec une perceuse.

En ce qui concerne le bord évasé éventuel, je préfère le redresser en le matant avec un petit marteau de carrossier ou bien en le redressant avec une pince car si on le découpait on raccourcirait la "jupe" du carottier en diminuant sa longévité. En effet, celui-ci s'use beaucoup dans sa tâche et il est souhaitable qu'il puisse supporter le découpage de l'ensemble des quatre disques de verre.

Le carottier terminé est représenté sur la figure 2. On voit une échancrure à la place bec verseur, elle favorisera la circulation de l'abrasif. Certains recommandent même de faire plusieurs entailles similaires pour faciliter la circulation de l'abrasif. Ce n'est pas mon opinion car à l'usage je n'ai pas constaté que ces découpes améliorent l'efficacité, elles ont plutôt l'inconvénient de fragiliser le carottier. Nous employons habituellement des carottiers qui n'ont pas d'entaille.

Notez aussi la présence d'un trou sur le fond de la casserole. Il est nécessaire pour laisser sortir l'air afin qu'il ne repousse pas l'abrasif quand on enfonce le carottier (équilibrage des pressions intérieure et extérieure au carottier).

Protection du verre

D'une part, le travail du carottier provoque des écailles et d'autre part, des glissements sont à redouter au début de l'opération. C'est pour cela que nous protégeons la pièce à découper en la plaçant en sandwich entre deux vitres d'épaisseur normale (3 à 4mm). Celles-ci sont collées de part et d'autre du verre à découper.

Traditionnellement on utilise de l'arcanson pour réaliser ce collage. On l'obtient en mélangeant à chaud deux doses de résine de pin avec une dose de cire d'abeille. Toutefois, il n'est pas toujours évident de trouver ces produits, c'est pour cela que j'ai pris l'habitude de remplacer l'arcanson par de la cire à cacheter (en fait, je préfère nettement cette dernière solution). On la trouve dans les supermarchés avec les accessoires d'embouteillage car elle est habituellement utilisée pour rendre hermétique le bouchon des bouteilles de vin.

Cette cire doit être chauffée sans excès (risque d'inflammation) dans une casserole. Quand elle est bien liquide la cire est versée sur le verre et immédiatement après on lui plaque dessus une des deux vitres. Il faut ensuite renouveler l'opération de l'autre côté.

Ainsi protégée, notre pièce de verre est prête à être découpée avec le carottier.

Découpage des disques de verre avec le carottier :

La figure 3 illustre cette opération. Le carottier est monté dans le mandrin d'une perceuse

à colonne. Le "sandwich" de verre est disposé sous le carottier dans une cuve en plastique afin de limiter les éclaboussures d'abrasif.

Remarquez le bourrelet de pâte à modeler que nous devons bâtir tout autour de la zone usinée. Il contiendra le mélange d'eau et d'abrasif pendant l'opération.

Depuis quelques temps, quand on cherche à acheter une pâte à modeler, on trouve souvent une pâte aux couleurs "éclatantes" (limite fluo) qui convient mal à notre utilisation. Elle est soluble et colle mal à la surface du verre. Je préfère employer une pâte à modeler plus traditionnelle qui me rappelle celle que j'utilisais à l'école maternelle... Elle a une structure granuleuse, argileuse...

L'idéal pour cet usinage est d'utiliser une véritable perceuse à colonne avec une vitesse de rotation de moins de 300 tours/minute (pour un carottage de 120 à 150 mm de diamètre). Toutefois, il est tout à fait possible d'employer une perceuse à main montée sur un support à colonne mais elle doit être puissante car elle aura un gros effort à fournir. De plus, elle doit posséder un variateur afin de limiter sa vitesse (300 tours par minute, c'est lent pour une perceuse).

Avant de commencer l'usinage, on doit vérifier que le carottier "tourne rond". Il faudra certainement le déformer légèrement pour améliorer son comportement.

Cette méthode de découpe est bruyante, n'hésitez pas à vous équiper d'un casque insonorisant pour protéger vos oreilles.

Le début de l'usinage doit se faire très doucement. Après avoir déposé une cuillerée à café de carborundum et un demi-verre d'eau à l'intérieur de l'arène formée par la pâte à modeler, on met la perceuse en marche et on la fait descendre. Le premier contact avec le verre est délicat car une forte pression au début du travail risque de provoquer un glissement de l'outil. Après une minute de travail en douceur, le carottier a tracé une rainure et on peut augmenter progressivement la pression (sans excès).

A partir de cet instant, le carottier doit être remonté toutes les trois ou quatre secondes environ afin de faire circuler l'abrasif et la boue du verre usé.

D'une main on appuie sur le levier de la perceuse et de l'autre on tient le verre pour l'empêcher de tourner.

Attention ! Les morceaux de verre que nous manipulons ainsi sont coupants. Il faut donc prendre les précautions nécessaires pour ne pas se blesser notamment lors de l'opération de découpe quand on maintient le sandwich de verre. Pour bloquer le verre, je préfère utiliser le bord de la cuvette (voir photo).

Bourrage : Si on maintient trop longtemps la pression sur le carottier avant de le faire remonter, il peut se provoquer un "bourrage". C'est à dire que le frottement a provoqué un collage de l'aluminium au fond de la rainure. Il faut alors interrompre le travail et curer la rainure avec un couteau jusqu'à éliminer tout l'aluminium.

Lors d'un bourrage, ma perceuse se bloque car j'immobilise bien le verre. Si votre perceuse était plus puissante que la mienne, ou si vous bloquiez insuffisamment le sandwich de verre, celui-ci serait entraîné en rotation et cela serait très dangereux... Je vous encourage donc à prendre des précautions.

Le travail doit se poursuivre ainsi en surveillant que la zone d'usure est régulièrement approvisionnée en abrasif car celui-ci a tendance à s'amasser au centre du carottage. Il faut régulièrement le ramener sur la zone de travail avec une cuillère. L'eau doit être présente en permanence, cet usinage ne doit jamais être réalisé à sec. L'eau lubrifie, emporte la poussière de verre et refroidit la zone de l'usinage.

Après quelques minutes de rodage, le mélange d'eau, d'abrasif et de poudre de verre devient visqueux voire pâteux. Il faut alors rincer le sandwich de verre puis le replacer sous le carottier avec une nouvelle dose de carborundum et d'eau.

Cette opération dure environ une heure à une heure et demie pour découper un disque de verre de 12cm de diamètre dans une vitre de 12mm d'épaisseur avec du carborundum 80 (en tenant compte de l'épaisseur de la vitre de protection). En employant le carborundum 36, il suffit d'une heure pour découper un disque de verre de 16mm d'épaisseur et 145mm de diamètre.

Le découpage est terminé quand sa trace peut être aperçue à travers la vitre de protection inférieure.

Il faut ensuite décoller les vitres de protection avec un couteau.

Un trempage prolongé dans un bain de White Spirit diluera la cire à cacheter.

Les bords du disque obtenu sont coupants et s'ébrèchent au moindre choc. Il faut leur faire un chanfrein qui les protègera. Pour cela on peut utiliser une pierre carbo abondamment mouillée, une meule à eau ou un montage comme celui de la figure 7.

C'est cette dernière solution que je préfère. Je fixe ma perceuse en position verticale et je l'emmanche dans une cuvette en plastique dont j'ai percé le fond afin qu'elle me protège des projections d'eau. Pour terminer, je monte sur la perceuse un plateau à poncer équipé de son disque abrasif.

Il faut mettre en marche la perceuse, puis appliquer le bord du disque à chanfreiner après l'avoir trempé dans l'eau. Il faut faire tourner le disque de verre quand il est en contact avec le disque abrasif de façon à user régulièrement son arête. J'effectue cette opération en prenant bien soin de tremper fréquemment le disque de verre. En effet, le frottement du disque abrasif sur le verre doit toujours être lubrifié par l'eau.

Quand le chanfrein est terminé, je vous recommande de marquer les disques afin de les identifier. Pour cela, j'utilise une petite meule de maquettiste avec laquelle je crée une petite encoche dans la tranche du disque N°1, 2 encoches dans la tranche du disque N°2, etc. De plus, ces encoches désignent la face qui doit être travaillée car il faut être conscient que les deux faces du disque se ressemblent beaucoup, une confusion est possible. Je complète ce marquage par une inscription au feutre indélébile. Celle-ci est mieux visible mais risque d'être effacée lors des différents traitements.

Les tensions internes :

Lors de la fabrication du verre à vitre, un refroidissement rapide entraîne l'apparition de différentes hétérogénéités dans sa structure provoquées par des contraintes internes.

Le verre est un isolant, son refroidissement n'est donc pas uniforme s'il est rapide. En effet, le verre se contracte en refroidissant. Il en résulte l'apparition de tensions entre les parties centrales et périphériques de la feuille de verre lors de son refroidissement.

Ces contraintes ont plusieurs conséquences.

- Du point de vue optique, l'indice de réfraction est influencé par les contraintes. Elles provoquent l'apparition d'un phénomène de biréfringence que l'on peut éventuellement étudier pour quantifier l'importance des tensions internes. Cet aspect n'est pas un inconvénient pour nos miroirs plans puisque leur transparence n'est pas sollicitée.

- La résistance mécanique du verre est influencée par les contraintes internes et dans certains cas elles peuvent entraîner spontanément sa rupture. Ceci peut arriver lors du creusement d'un disque de verre pour réaliser un miroir concave de grand diamètre car les forces internes sont déséquilibrées par le creusement qui est localement plus important. Le même phénomène fragilise les disques en verre à vitre épais qui sont souvent employés par les amateurs comme outil pour la taille du miroir primaire de leur télescope. Si un tel outil reçoit un choc avec un objet dur, il se brise en une multitude de petits morceaux.

- Une pièce d'optique réalisée dans un verre ainsi contraint ne doit pas subir de traitement thermique après son surfaçage. En effet, une élévation de température "ramollit" le verre et libère les tensions internes en le déformant. Cette remarque n'est pas anodine car certains laboratoires font subir un tel traitement thermique après l'aluminure du miroir. Le résultat est catastrophique pour la précision de l'optique. Je me souviens du miroir primaire d'un télescope de 150mm de diamètre réalisé dans un disque de verre à vitre non-recuit de 20mm d'épaisseur. Il fournissait de superbes images avant ce traitement fatal. Nous l'avons confié à un laboratoire pour le faire aluminer sans savoir qu'il séjournerait ensuite dans un four pour faire recuire le dépôt métallique (à 350°C). Résultat : lors des observations de Saturne, nous devions faire une mise au point différente selon que nous regardions la planète ou les anneaux...

- Pour ce qui nous préoccupe ici, l'inconvénient de ces contraintes réside surtout dans les déformations qu'elles provoquent lors du découpage final du miroir. Dans ce cas, les bords du miroir se relèvent légèrement et la retouche pour corriger ce défaut est délicate.

C'est pour faire disparaître ces défauts (plus particulièrement le dernier) que nous recuisons les disques de verre avant de les surfacer.

Le Recuit :

Cette technique consiste à chauffer le verre à une température suffisante pour permettre le relâchement des contraintes puis à le refroidir lentement. Le verre doit être porté à une température de 500°C à 600°C, la valeur idéale dépend de la nature du verre employé. Il faut le maintenir à cette température pendant un temps suffisant pour la libération des contraintes. La durée nécessaire va de quelques minutes pour les petites pièces jusqu'à plusieurs mois pour les plus gros éléments.

Je n'ai pas les moyens nécessaires pour répondre parfaitement aux besoins de cette technique. J'utilise un four ménager ordinaire, sa température intérieure peut monter jusqu'à 300°C environ. Notez que certains fours peuvent même chauffer jusqu'à près de 500° (c'est la température prévue pour le nettoyage des parois par pyrolyse).

Je commence en plaçant les disques de verre dans le four froid.

Attention ! Le four doit être froid au moment où nous enfournons les disques et sa porte ne doit jamais être ouverte pendant toute l'opération du recuit. Sinon, les disques de verre subiraient un choc thermique qui pourrait contrarier leur recuit ou même les briser.

Dès que les verres sont en place, je mets le chauffage en marche afin de faire progresser la température du four jusqu'à sa valeur maximale. Pour éviter un choc thermique, j'effectue le chauffage par paliers successifs. Je commence le chauffage pendant une demi-heure avec le thermostat réglé à 3, je positionne à 6 sa valeur pendant la seconde demi-heure et je le maintiens en position 10 (c'est le maximum) pendant les trois quarts d'heure suivants. Si votre four ne possède pas la possibilité de faire monter plus haut la température vous devrez faire subir cette température maximale à vos disques pendant 3 ou 4 heures avant de refroidir, c'est ce que je fais habituellement et le résultat est convaincant. Toutefois, il me semble bien préférable de se rapprocher encore de la température de transformation du verre en utilisant la fonction de nettoyage du four par pyrolyse (quand cette fonction est disponible). Il faudrait que la matière des miroirs soit exposée à cette température pendant un quart d'heure avant le refroidissement mais, compte tenu de l'inertie thermique du verre et son pouvoir isolant, il vaut mieux prolonger ce chauffage pendant une demi-heure.

Pour le refroidissement, je diminue le thermostat d'une position à chaque quart d'heure jusqu'à l'arrêt total. Je sors les disques de verre après une heure d'arrêt du chauffage quand ils sont tièdes.

Plus loin dans l'annexe, je vous propose une étude de la déformation que subit un disque de verre lors de ce traitement thermique.

Principe de la méthode interférentielle :

Cette méthode permet de comparer deux surfaces optiques planes et non métallisées avec une grande précision en utilisant les interférences des rayons lumineux.

Plaçons l'un sur l'autre les deux miroirs plans à comparer. Leurs faces optiques placées l'une contre l'autre sont séparées par de fines cales d'épaisseurs inégales afin de former un très petit angle entre les faces à contrôler.

Considérons un rayon d'incidence normale sur nos miroirs. La plus grande partie de celui-ci franchit l'ensemble des deux miroirs mais chaque transition d'un dioptre air-verre ou verre-air provoque une réflexion partielle (environ 4% en incidence normale).

Intéressons nous aux réflexions des faces optiques (celles qui serviront de miroir plan). Le rayon r2 rattrape r1 et vient interférer avec lui. L'amplitude du rayon résultant (r1 + r2) dépend de la différence de phase entre r1 et r2. Les amplitudes des rayons s'additionnent quand ils sont en phase, c'est à dire quand le retard de r2 sur r1 est un multiple de la longueur d'onde. Les amplitudes s'annulent quand les rayons arrivent en opposition de phase.

En analysant ce phénomène d'une extrémité du coin d'air à l'autre, on constate une alternance d'extinctions et de renforcement du faisceau résultant. Entre deux zones "brillantes" consécutives, la différence de phase des rayons varie d'une longueur d'onde λ de la lumière utilisée et l'épaisseur du coin d'air varie de λ/2 c'est à dire 0,29 micromètre (avec lampe au néon).

Lors du contrôle des miroirs plans, nous utilisons des rayons lumineux monochromatiques perpendiculaires aux miroirs. Dans ce cas, nous observons une alternance de franges claires et obscures qui témoignent de la variation d'épaisseur du coin d'air (figure 11).

Les franges ne sont plus rectilignes quand l'un des miroirs n'est pas plan ou plus généralement si les surfaces contrôlées n'ont pas la même forme. En analysant les déformations des franges, nous pourrons comparer deux miroirs avec une très grande précision.

Un comparateur de miroirs : L'appareil de Fizeau

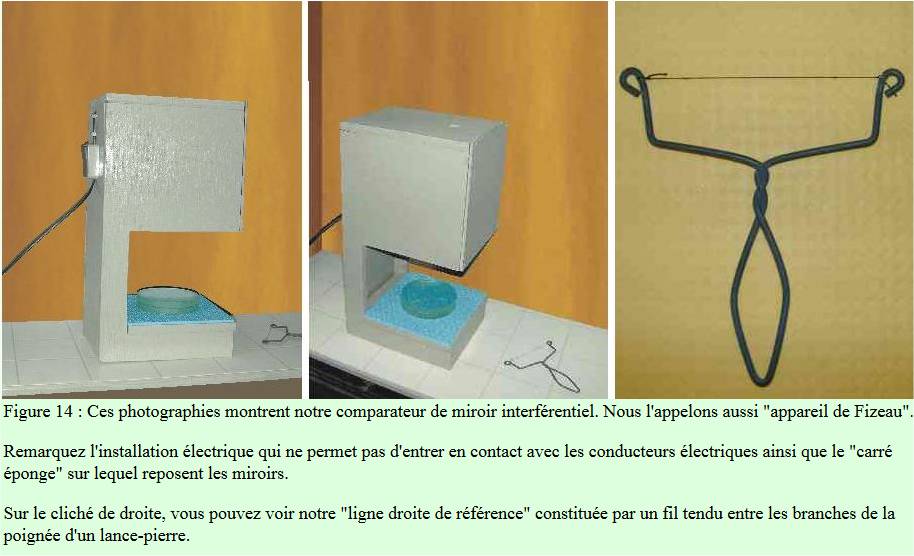

La méthode interférentielle que nous venons d'analyser à été indiquée par Hippolyte FIZEAU (1819-1896) dans le but de comparer des miroirs. Pour la mettre en uvre, nous avons construit un équipement très simple qui est détaillé sur la figure 12.

La source de lumière monochromatique est constituée par une petite veilleuse au néon. Il s'agit d'une petite ampoule au néon que l'on peut acheter chez un distributeur de composants électroniques.

C'est ce type de voyant lumineux qui est employé dans certains interrupteurs pour les signaler dans l'obscurité et c'est le même composant qui est utilisé dans les tournevis témoins (à l'intérieur d'un tournevis de ce type, une lueur signale la présence d'une tension à l'électricien). Ceci signifie que l'on peut aussi se procurer cette ampoule au néon chez un fournisseur de matériel électrique ou dans un magasin de bricolage.

Ce voyant doit être alimenté avec le courant du secteur (220 Volts ~). Pour cela, il faut le connecter selon le schéma de la figure 13.

Cet appareil est relié au secteur électrique. Je vous recommande donc de prendre toutes les précautions nécessaires pour éviter d'entrer en contact avec les conducteurs électriques.

Afin de favoriser l'examen des franges d'interférence, nous devons collimater le faisceau de lumière issu de cette lampe. La lentille à utiliser pour cela doit avoir un diamètre supérieur à celui du miroir que nous voulons analyser. De plus, sa distance focale doit être assez courte pour que nous puissions examiner les franges tout en ayant la possibilité de manipuler le miroir. Notre appareil, possède une lentille plan convexe de 145mm de diamètre et 250mm de distance focale. On peut récupérer ce type de lentille dans un condenseur d'appareil de projection (comme un agrandisseur photo par exemple).

Cette lentille utilise le faisceau lumineux réfléchi par les miroirs plans pour former une image de la source sur la pupille de l'il.

Les miroirs doivent reposer sur un support souple. Pour cela, nous interposons un carré éponge entre les miroirs et le plateau de l'appareil. Il s'agit d'un accessoire que les ménagères connaissent bien.

Afin de pouvoir juger de la rectitude des franges, nous employons un accessoire en fil de fer qui tend un fil (voir photographie ci-dessous). Ce fil nous fournit une ligne droite de référence à laquelle nous pourrons comparer les franges.

La veilleuse au néon est très facile à mettre en uvre et elle a un très faible prix mais elle n'est pas monochromatique. Elle rayonne dans plusieurs longueurs d'onde. En conséquence, les franges obtenues sont jaunes sur fond rouge. La longueur d'onde la plus intense se situe à 5852,49nm. Elle se détache suffisamment des autres rayonnements et on peut faire du bon travail avec cette lampe. Eventuellement, on peut améliorer le contraste en plaçant un filtre vert devant la veilleuse au néon.

Un nouvel appareil de Fizeau :

L'appareil de Fizeau que je vous ai présenté sur les images ci-dessus a été réalisé à partir d'une lentille de récupération de 145mm de diamètre et 250mm de distance focale. Il nous a rendu de grands services mais il est insuffisant pour le contrôle des disques de verre de 150mm que nous avons besoin de tester car il ne les montre pas entièrement. De plus, lors de l'examen des franges, la forte aberration de sphéricité de la lentille provoque un phénomène "d'ombres volantes" qui complique le contrôle.

J'ajoute qu'il n'est pas possible d'obtenir des clichés exploitables des franges avec cet appareil car les images photographiées n'ont pas une luminosité suffisamment homogène, c'est une autre conséquence de l'aberration de sphéricité.

Afin d'améliorer le confort et la précision des contrôles de miroirs plans ainsi que pour permettre la photographie des interférogrammes, nous avons fabriqué un nouvel appareil de Fizeau. Pour cela, il nous fallait une lentille mieux adaptée. Au début de l'année 2009, nous avons décidé de la réaliser à partir d'un disque de verre de 180mm de diamètre et 25mm d'épaisseur.

Cette nouvelle lentille a une distance focale de 560mm, elle est donc nettement moins ouverte que la précédente. Le nouvel appareil de Fizeau que nous avons conçu autour est donc plus grand que l'ancien.

La valeur que nous avons choisie de donner à la distance focale de cette lentille permet de manipuler le miroir testé tout en ayant l'il en position d'observation. Une distance focale plus longue n'aurait pas permis ce confort d'utilisation.

Je présente en détail sur une autre page ce site la réalisation de cette lentille.

Ce nouvel appareil de Fizeau permet un examen confortable des miroirs jusqu'à un diamètre de 170mm. Le spectacle des franges avec cet appareil est vraiment très agréable et il est facilement utilisable pour la photographie.

Utilisation de l'appareil de Fizeau :

La veilleuse au néon n'est pas très lumineuse, il est donc préférable d'employer cet appareil dans une luminosité ambiante modérée. Il n'est pas nécessaire d'être dans l'obscurité mais il faut à tout prix éviter d'utiliser ce dispositif près d'une source de lumière intense comme une fenêtre vitrée qui laisserait passer l'abondante lumière solaire.

Le lieu où seront effectuées les mesures interférométriques doit être choisi avec soin. La température doit être constante et il ne doit pas y avoir de courant d'air.

Chez nous, lorsque les journées sont fortement ensoleillées, les variations de la température perturbent nos mesures même en disposant l'appareil de Fizeau dans un local au sous-sol. Ces jours-là, nous sommes obligés d'attendre le soir pour faire des mesures très précises.

Voyons maintenant le mode d'emploi. Pour commencer, il nous faut placer un premier miroir sur le carré éponge (ou sur trois appuis comme décrit plus loin) avec la face optique dessus. Nous disposons trois petites cales de papier sur sa surface puis nous posons délicatement le second disque de verre sur cet ensemble en dirigeant sa face optique vers le bas. Les surfaces de verre à comparer sont maintenant l'une contre l'autre, séparées seulement par l'épaisseur des cales de papier (environ un dixième de millimètre).

Notez bien que la présence de ces cales de papier est indispensable. Les surfaces à contrôler ne doivent jamais entrer en contact car cela pourrait les rayer et d'autre part cela perturberait la mesure.

Nous pouvons maintenant placer notre il en position d'observation au-dessus du trou supérieur de l'appareil. Un premier examen fait apparaître des franges même si les miroirs sont bien plans. Cela indique que les cales n'ont pas la même épaisseur bien qu'elles sont issues de la même feuille de papier.

Il faut alors identifier la cale la plus mince. Pour cela, nous devons exercer une pression du doigt sur le miroir supérieur au-dessus de l'une des cales tout en observant les franges. Le nombre de franges augmente si la pression est exercée sur la frange mince, sinon il diminue.

Nous pouvons adapter l'épaisseur d'une cale en appuyant plus ou moins fortement au-dessus d'elle pour l'écraser légèrement. Il faut ensuite enlever le doigt!!!. Ainsi, nous contrôlons le nombre des franges.

Des franges trop larges sont difficiles à analyser car elles sont trop peu contrastées. Il est difficile de les comparer au fil de référence.

Des franges trop fines ne laissent pas un interfrange suffisant pour évaluer l'amplitude de leurs défauts.

Pour une bonne comparaison de nos miroirs nous devrons faire apparaître une dizaine de franges environ.

Notez bien que si les miroirs sont en verre à vitre brut, c'est à dire qu'ils n'ont pas encore été surfacés, les franges seront très distordues et leur forme peut être trop complexe pour être analysée.

Avant de réaliser une mesure de précision sur les miroirs, nous devons les laisser reposer ainsi pendant plusieurs heures. Ceci permet un équilibrage de la température dans toute la masse des disques de verre.

La température du local doit être constante. Je peux le vérifier lorsque j'aère mon atelier car dans ce cas je vois les franges se déformer de deux ou trois dixièmes.

Nous devons éviter de toucher les miroirs lors de l'étude des franges.

Analysons le système de franges obtenu quand un des deux miroirs peut être considéré comme parfaitement plan (plan étalon). Dans ce cas, la silhouette des franges dépend de la forme de l'autre miroir. La figure 18 nous montre des cas simples.

Je vous conseille de positionner la cale mince vers vous. Dans ces conditions, le profil du miroir étudié est indiqué par la forme des franges.

Bien entendu, si le profil du miroir est plus complexe, les franges auront la même forme complexe.

L'amplitude du défaut de planéité est ensuite évaluée en comparant la frange centrale à notre ligne de référence (Figure 19). Comme nous l'avons vu plus haut, la largeur d'une frange correspond à une variation d'épaisseur de 1/2 longueur d'onde (λ/2).

Dans la pratique, nous obtenons plutôt un système de franges comparables à celui de la figure 20. Avec notre méthode, les bords sont généralement "perturbés" et nous les négligeons complètement dans nos tests car ils ne seront pas utilisés. Pour cela, nous délimitons la partie utile du fil de référence avec deux points de colle qui apparaissent comme deux points noirs lors du test. Nous considérons uniquement la courbure des franges entre ces deux marques.

Ainsi, malgré l'apparente complexité des franges, nous considérons que la figure 20 illustre le cas d'un miroir concave de 0,5 frange (la cale mince est en bas).

Dans le cas habituel, un opticien amateur ne dispose pas d'un miroir plan étalon pour contrôler son travail. Il lui faut donc polir trois miroirs plans, il doit les contrôler deux par deux puis déduire la forme de chacun d'eux par un calcul simple.

Lorsque nous analysons le système de franges nous comparons deux miroirs et jusqu'à présent nous avons considéré que l'un des deux était parfaitement plan. En fait, la forme du système de franges correspond la différence entre les deux miroirs.

Je vous propose de résumer avec un seul nombre la forme d'un miroir plan. Ce nombre sera positif pour un miroir convexe, négatif pour un miroir concave et il sera nul pour un miroir plan. Dans ce cas, la courbure mesurée sur les franges sera égale à l'addition des courbures des deux miroirs contrôlés.

Exemples :

- Les franges formées par un miroir convexe d'une frange et un miroir convexe de deux franges seront elles-mêmes convexes de 1+2=3 franges.

- Les franges formées par un miroir concave d'une frange et un miroir convexe d'une frange auront elles-mêmes une courbure de (-1)+1=0 frange. Elles seront droites.

Avec les trois miroirs que nous travaillons, nous allons comparer les trois paires de miroirs (M1 et M2), (M2 et M3) et (M3 et M1). Nous obtenons en tout trois mesures :

M1 + M2 = A

M2 + M3 = B

M3 + M1 = C

(Si vous souhaitez réviser vos notions de mathématiques, je vous invite à visiter ma page sur les notions de mathématiques).

Prenons maintenant un exemple réel. La figure 21 illustre le cas d'un jeu de trois miroirs dans l'état ou ils étaient après que j'ai poli chacun d'eux pendant une heure.

Au-dessus de chaque image de franges, j'ai indiqué la mesure de la courbure résiduelle de chaque miroir mesurée sur la partie utile, c'est à dire entre les deux points de colle du fil de référence.

Cette méthode peut être utilisée avec des miroirs incomplètement polis, sous réserve que la diminution du contraste des franges ne perturbe pas la mesure.

Précision de la détermination :

Notez bien que cette détermination de la forme des miroirs fournit des informations utiles à la conduite du polissage afin d'améliorer la planéité de chacun des disques de verre.

Mais on ne pourra affirmer qu'un miroir est plan qu'à la seule condition que les deux autres soient plans aussi.

Avec cette méthode, il est hors de question de valider la planéité d'un miroir en le comparant à deux disques de verre déformés!

Flexions des disques de verre :

Un disque de verre qui satisfait juste au critère évoqué plus haut et qui repose horizontalement sur trois points d'appui répartis régulièrement sur sa circonférence subit des flexions sous son propre poids qui peuvent atteindre par endroit 53 nanomètres, c'est à dire environ λ/10 ou 1/5 de frange.

En fait, le défaut introduit par les flexions du disque de verre pendant la mesure est inférieur à cette valeur car nous ne nous intéressons qu'à la partie centrale et nous rejetons la périphérie. Dans notre exemple (disques de 12cm de diamètre et 12mm d'épaisseur pour obtenir des miroirs plans de 7cm de grand axe), le plus grand défaut provoqué dans la "partie utile" par la flexion est de l'ordre du dixième de frange, il est perceptible.

Si vous voulez diminuer l'influence de ces flexions lors de la mesure, vous devez placer autrement les trois cales de papier qui séparent les miroirs que vous contrôlez. Les flexions sont minimales lorsque les points d'appui sont placés à 65% du rayon du disque de verre. Dans ce cas, les flexions introduisent erreurs de mesure environ 10 fois inférieures au cas précédent.

Pour étudier plus en détail les flexions de ces disques de verre, je vous propose de lire sur ce site l'article que j'ai écrit sur le support du miroir primaire d'un télescope. Vous y trouverez une étude de la flexion des miroirs.

Dans certains cas on peut s'affranchir complètement de ces flexions. Il faut pour cela que les disques aient les mêmes dimensions (même diamètre, même épaisseur, même matière). Dans cette situation, je vous propose de poser le disque de verre inférieur sur trois appuis situés exactement à l'aplomb des trois cales de papier. Ainsi, les flexions affectent semblablement les deux disques de verre et elles ne perturbent plus les mesures.

La figure 23 montre une telle disposition. Le disque inférieur est disposé sur 3 appuis constitués par des écrous M4 (Pourquoi pas? je les avais sous la main). Les deux disques sont espacés par les trois cales en papier placées juste au-dessus des écrous.

La figure suivante montre les conséquences des différentes méthodes que nous avons pu effectivement constater.

Sensibilité :

Cette méthode interférentielle, telle que nous l'avons décrite, permet de mettre en évidence des défauts d'un vingtième de frange. Ceci correspond à λ/40 sur le verre du miroir et λ/20 sur l'onde.

Toutefois, quand on perçoit à l'il la faible "ondulation" d'une frange, il est difficile d'affirmer la valeur de son amplitude quand elle est très inférieure à une demi-frange : fait-elle 2/10ième de frange? 1/10ième? ou bien 1/20ième de frange?

La plupart du temps, deux personnes distinctes répondent différemment à cette question.

Depuis que nous avons notre nouvel appareil de Fizeau, nous préférons photographier systématiquement les franges pour obtenir des mesures objectives. L'exploitation de ces clichés sur l'ordinateur, est beaucoup plus confortable et le résultat est relativement impersonnel.

Chacun utilise ses propres outils logiciels pour exploiter les photographies des interférogrammes. Moi-même, j'utilise le logiciel de dessin vectoriel "Corel Draw" avec lequel je trace l'axe de la frange que j'étudie. Je matérialise cet axe avec une courbe de Bézier à 3 points nodaux, un pour chaque extrémité et un troisième au milieu. Ensuite, je fais pivoter cette ligne pour que ses deux points extrêmes soient à la même hauteur. A ce moment, Corel Draw m'indique la hauteur de cette courbe. Il ne me reste plus qu'à mesurer l'interfrange en traçant un rectangle entre les axes de deux franges consécutives. L'amplitude du défaut de la frange est alors obtenue en divisant la hauteur du rectangle par la hauteur de la courbe pour l'exprimer en fraction de frange. Je dois faire l'opération inverse si je veux exprimer le défaut en nombre de franges. Avec des bons clichés, sur des franges quasiment droites, je peux apprécier facilement des défauts plus petits que 1/100ième de frange...

Photographie des interférogrammes :

Pour photographier les franges il suffit de remplacer l'il de l'observateur par un appareil photo réglé sur un mode manuel. La mise au point aussi doit être manuelle.

Il faut ouvrir le diaphragme au maximum pour favoriser une bonne homogénéité de la luminosité sur l'image.

Sur notre système, le temps de pose correct est 0,3 seconde pour prendre ces clichés. Il est très long et par conséquent l'appareil ne peut pas être tenu à la main. Il faut le fixer sur un support rigide.

La photographie suivante montre notre appareil de Fizeau équipé avec notre Canon EOS 350 D.

Test de miroirs plans de télescopes du commerce :

A plusieurs reprises on m'a demandé d'évaluer la précision de surface du miroir plan d'un instrument acheté dans le commerce (c'est à dire qui n'a pas été fabriqué par un amateur). Bien entendu il était impensable d'enlever l'aluminure du miroir.

Pour faire ce test, il faut démonter le miroir plan avec soin puis le disposer sous un miroir plan étalon dans l'appareil de Fizeau en prenant toutes les précautions nécessaires pour que ces pièces de verre ne subissent pas de contrainte. Je vous laisse méditer sur la complexité de l'opération.

Après avoir laissé s'équilibrer la température de ces miroirs on peut étudier les franges. Celles-ci sont très faiblement contrastées à cause de la métallisation du miroir. Seulement 4% de la lumière participe à la formation des franges...

J'ai souvent été très déçu par les gros défauts de surfaçage que j'ai pu constater sur ces miroirs.

Après avoir contrôlé le miroir il fallait le remonter dans le télescope (du commerce) puis le régler... et là on voyait apparaître d'autres difficultés.

Maintenant, je refuse systématiquement d'effectuer ce contrôle car l'ensemble de ces opérations est laborieux et cela n'apporte aucune satisfaction.

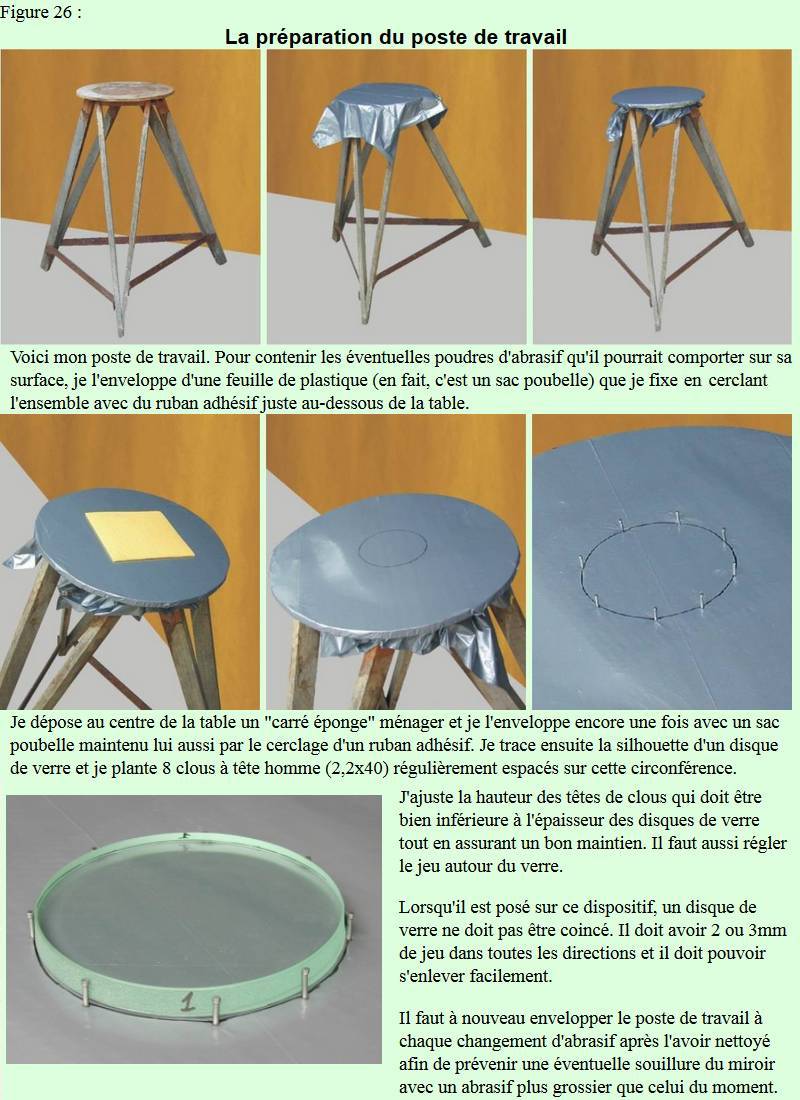

Préparation du poste de travail :

Le poste de travail est le support sur lequel nous avons taillé le miroir principal. A l'AMAS nous utilisons des tables à trois pieds qui sont très stables.

Pour le travail des miroirs plans, je place tout d'abord un carré éponge sur la surface du poste de travail, il assouplira le contact avec les miroirs. Ensuite, je recouvre toute la table de travail avec une feuille de plastique obtenue en découpant un sac poubelle propre (modèle de 50 litres) et je la fixe avec un ruban adhésif.

Le disque de verre posé sur la table de travail est retenu par huit clous à tête homme disposés régulièrement sur sa périphérie. Ils doivent être suffisamment enfoncés pour que le disque de verre supérieur ne puisse jamais les atteindre. D'autre part, ils ne doivent jamais exercer de contrainte sur le disque de verre qu'ils maintiennent en position. Un jeu de 2 ou 3 millimètres convient très bien.

Les courses normales :

Lors du surfaçage d'un jeu de miroirs plans, nous utilisons uniquement des courses normales. Je désigne par cette expression un type de course qui use le plus uniformément possible les disques de verre. La définition de la façon de frotter les disques de verre pour y parvenir varie selon les auteurs. La figure 27 illustre la méthode que j'ai choisie.

Ce type de course tend à creuser légèrement le centre du disque supérieur ainsi que le bord du disque inférieur. Il faut donc alterner les positions miroir-dessus et miroir-dessous.

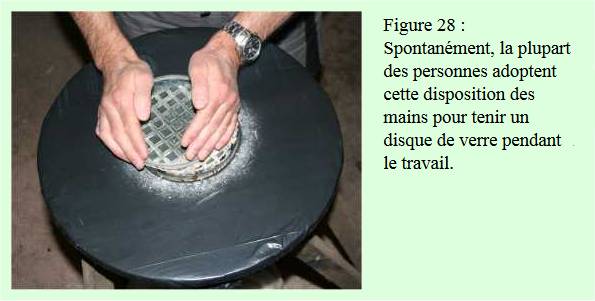

La figure suivante montre une façon de tenir le disque de verre qui est spontanément adoptée par la plupart des personnes lors du surfaçage.

Avec nos disques de verre de 10 à 15cm de diamètre, cette pratique conduit systématiquement à l'obtention d'un bord rabattu. C'est pour cela que nous prévoyions auparavant beaucoup de "déchet" autour de la zone utile du disque de verre.

L'expérience nous a montré qu'il est bien plus efficace de pousser le disque de verre avec le bout des doigts (Figure 29). Dans ce cas, on obtient beaucoup plus facilement une surface plane de qualité sans bord rabattu.

Ainsi, la zone utile du disque de verre est plus grande (alors que l'extrême bord est toujours inutilisable). Vous pouvez constater ce fait sur les différentes photographies d'interférogrammes présentées dans cet article.

Les séchées, le cycle de séchées :

Une séchée est le travail effectué avec une dose d'émeri.

Pour la réalisation d'un jeu de miroirs plans, nous devons travailler les surfaces selon un cycle de 3 séchées. Il faut terminer tout cycle commencé afin de ne pas favoriser un creusement.

Un cycle de séchées doit toujours se dérouler selon le même enchaînement de tâches.

- M2 / M1 : Pendant la première séchée du cycle, le disque M2 est usé au-dessus du disque M1.

- M3 / M2 : Lors de la deuxième séchée, le disque M3 est placé au-dessus du disque M2.

- M1 / M3 : Le cycle se termine en plaçant le miroir M1 au-dessus du miroir M3.

Ainsi, chaque miroir a subi 2 séchées lors desquelles il a été tour à tour disque du dessus et disque du dessous.

Nous devons démarrer le surfaçage de nos miroirs en usant leur surface avec un émeri de 2 minutes tel que le corindon 180, ses grains ont une taille comparable aux défauts initiaux du verre.

Si les surfaces des disques possèdent de gros défauts comme une rayure profonde, vous pouvez utiliser un abrasif plus grossier pour débuter mais vous ne devez pas faire les premières déchées avec une poudre plus fine. En effet, un émeri de 5 minutes (W1 par exemple) n'arrive pas à bien "mordre" la surface lisse.

Le travail au corindon 180 est presque fini lorsque les 3 disques sont uniformément dépolis. Cela n'arrive jamais (ou exceptionnellement) dès le premier cycle de séchées et il n'est par rare qu'il faille 3 ou 4 cycles complets de courses normales pour faire disparaître toute trace de poli sur la surface des futurs miroirs. A partir de ce moment, il suffit d'exécuter une dernière série de séchées avec des courses normales pour terminer cette étape.

Ensuite, le travail est identique au doucissage du miroir principal. Nous devons passer successivement aux émeris de plus en plus fins. Je vous propose de suivre le tableau ci-après pour définir le nombre de cycles de séchées a exécuter avec chaque abrasif pour éliminer la granulosité engendrée par le précédent.

Le W1 mérite d'être débourbé avant le travail car il est un mélange de plusieurs tailles d'émeris, il ne faut garder que les plus gros grains.

On peut étudier l'homogénéité du travail avec un émeri en observant une source lumineuse par réflexion en incidence rasante. En effet, nos miroirs sont déjà réflecteurs si on les incline suffisamment. En recherchant l'incidence limite, on peut mettre en évidence des zones plus ternes qui témoignent d'une irrégularité du travail qu'il faut donc poursuivre.

Il n'est pas indispensable de conclure la série d'émeris avec le 60 minutes. On peut très bien arrêter le travail après l'émeri 40 minutes.

A chaque changement d'émeri, il faut nettoyer soigneusement le poste de travail et le recouvrir d'une nouvelle feuille de plastique (un sac poubelle neuf) sans ôter la précédente, il faut changer la cuvette d'eau dans laquelle nous rinçons les disques à la fin de chaque séchée et il faut nettoyer la table sur laquelle nous posons nos miroirs et nos accessoires pendant le travail. N'oublions pas non plus de nous laver soigneusement les mains.

L'ambiance doit être très propre ainsi que nos vêtements. Tout doit être fait pour éviter de contaminer les disques de verres avec des poussières abrasives ou des émeris plus grossiers que celui du moment.

Comme pour la réalisation du miroir principal, nous devons ensuite polir les pièces que nous venons de doucir. Afin de confectionner un polissoir, nous devons coller des carrés de poix sur le quatrième disque de verre.

La poix doit avoir une bonne consistance. Pour la vérifier, j'effectue un prélèvement en remplissant un emballage de pellicule photo avec de la poix en fusion. Il s'agit de la petite boîte cylindrique dans laquelle sont emballés les films photo du format 135 (c'est le classique 24x36). Je laisse refroidir mon échantillon de poix pendant 24 heures. Ensuite, je place sur cette poix un crayon bien affûté (avec un taille crayon) que j'ai auparavant lesté d'un poids de 2Kg. Je maintiens verticalement pendant 2 minutes le crayon qui pénètre ainsi la poix avec sa pointe. Au bout de ce délai, j'enlève le lest du crayon et je mesure la profondeur de la pénétration du crayon. Celle-ci doit être de 7mm pour le polissage de nos petits disques de verre. Ce test doit être réalisé à la température ambiante qui régnera lors du polissage (environ 20°C).

Pour durcir la poix, il faut la chauffer à l'air libre afin de faire évaporer les solvants. Ce chauffage doit être modéré afin d'éviter l'inflammation spontanée (je peux vous dire que c'est très salissant pour le local...).

En ajoutant un solvant comme la térébenthine ou le White Spirit (je préfère) vous ramollirez une poix trop dure. Attention!!! Il faut ajouter très peu de solvant!

Je vous recommande de jeter l'échantillon employé pour tester la dureté de la poix. En effet, il peut comporter des débris de la mine du crayon.

Ensuite il faut réaliser les carrés de la même façon que pour le polissoir du miroir primaire. Leurs côtés doivent valoir environ le dixième du diamètre du disque de verre.

La poix adhère mal au verre. C'est pour cela que je badigeonne auparavant la surface de l'outil avec de la cire fondue. Je colle ensuite les carrés un par un en faisant fondre une de leurs faces avec une flamme de bougie. Pour cela, j'applique le carré de poix sur la surface cirée de l'outil juste avant que ne tombe une goutte de la poix réchauffée par la flamme.

Il faut laisser reposer le polissoir pendant 24 heures afin que les carrés refroidissent tous, puis nous devons le presser contre un des disques de verre à polir avec interposition d'une feuille de papier calque. Ce premier pressage doit être réalisé avec du lest. Pour cela, je place l'outil sur le poste de travail, carrés de poix vers le haut. Je le recouvre d'une feuille de papier calque et je place par-dessus le disque de verre à polir, face doucie vers le bas. Je leste ensuite cet ensemble avec une petite pile de livres. Dans les heures qui suivent, je surveille l'écrasement des carrés qui ne doit pas être excessif. De temps en temps, il faut enlever les livres et observer ses carrés à travers la feuille de papier calque qui a du se coller à la poix. Ce premier pressage est terminé quand la totalité des carrés est collée au calque. Ils se décollent facilement.

Les carrés se sont un peu affaissés pendant ce pressage, il faut contrôler qu'ils ne se touchent pas et y remédier le cas échéant.

Les carrés du bord ont tendance à déborder de la surface utile. Il faut les rogner afin que la surface utile du polissoir ait un diamètre légèrement inférieur à celui des disques à polir.

Le polissoir sera prêt après un dernier pressage sans lest, directement sur la surface à polir d'un disque de verre badigeonnée avec du blanc (oxyde de zirconium) pendant une heure.

Le polissage des miroirs s'effectue avec des courses normales pendant des séances de quinze minutes à une demi-heure. Afin de régulariser le polissage, il faut inverser la position de l'outil et du miroir tous les quarts d'heure.

Exemple : Si nous commençons par travailler avec l'outil dessus pendant le premier quart d'heure, il faudra continuer avec le miroir dessus pendant le second quart d'heure, et ainsi de suite.

En fait, les deux dispositions, miroir dessus et dessous, n'ont pas la même efficacité pour user le bord (miroir dessous) et le centre (miroir dessus). Pour polir sans provoquer de déformation du miroir, il faut rechercher un équilibre entre les durées de travail miroir dessus et dessous.

Lors du polissage d'un miroir plan de 155mm de diamètre, je devais polir deux minutes avec le miroir dessus pour une minute avec le miroir dessous pour ne pas déformer la surface du miroir. Cette proportion change à chaque réalisation.

Au début de la séance de polissage, afin de favoriser un glissement régulier, je vous recommande d'utiliser un mélange relativement épais d'eau et de blanc. Puis, au fur et à mesure que le travail se régularise, le polissage nécessite un mélange de moins en moins riche en blanc. Pour doser mon mélange, j'utilise un pinceau (ou plus exactement une petite brosse à peindre plate de 10mm de largeur). Au début de la séance, je mélange l'oxyde de zirconium et l'eau dans un verre avec ce pinceau avant de badigeonner ce blanc sur le miroir ou sur l'outil. Dès lors, le blanc décante petit à petit dans le verre. Ensuite, en enfonçant plus ou moins mon pinceau dans le mélange, je vais pouvoir doser la concentration du blanc que je vais prélever. Ceci me permet d'ajuster l'adhérence du polissoir sur le miroir pour optimiser la qualité du glissement.

Si le disque inférieur est posé sec sur le poste de travail, il va bouger entre les clous qui le retiennent. Je trouve que c'est agaçant. Pour éviter cela, je prends soin de lui mouiller légèrement le dos avant de le mettre en place. Ainsi, l'adhérence avec la feuille de plastique le retient.

Après une première demi-heure de polissage, les miroirs sont partiellement polis et peuvent être contrôlés avec l'appareil de Fizeau. Il faut remarquer toutefois, que ce polissage incomplet ne permet pas de voir les franges avec le meilleur contraste. Ceci s'améliorera avec l'avancement du polissage.

Il faut compter environ 8 heures pour obtenir un polissage de bonne qualité sur nos petits disques de verre.

Avant le contrôle d'un miroir, n'oubliez pas de le laisser reposer en place sur l'appareil de Fizeau suffisamment longtemps pour que sa température s'équilibre.

La correction de la forme des miroirs :

A l'issue du contrôle, vous devrez adapter le polissage à la forme de chaque miroir. Ainsi, si un miroir s'avère être concave, il faudra favoriser pour son polissage les courses avec l'outil dessus. Au contraire, pour un miroir convexe on favorisera les courses de polissage avec le miroir dessus.

Comme vous l'aurez compris, le polissage est surtout motivé au début par l'obtention d'une bonne qualité du poli de la surface et ensuite par la correction de la forme mais pour une meilleure efficacité, il faut penser en permanence à ces deux objectifs

A titre d'exemple, voici la description du polissage d'un miroir plan que j'ai réalisé avec uniquement des courses normales.

¼ heure, Miroir dessus

¼ heure, Outil dessus

¼ heure, Miroir dessus

¼ heure, Outil dessus

¼ heure, Miroir dessus

¼ heure, Outil dessus

¼ heure, Miroir dessus

¼ heure, Outil dessus

20 minutes, Miroir dessus

10 minutes, Outil dessus

20 minutes, Miroir dessus

10 minutes, Outil dessus

(en tournant l'outil d'un ¼ de tour sur le poste de travail tous les ¼ heure)

20 minutes, Miroir dessus

10 minutes, Outil dessus

20 minutes, Miroir dessus

10 minutes, Outil dessus

¼ heure, Miroir dessus

¼ heure, Outil dessus

¼ heure, Miroir dessus

¼ heure, Outil dessus

¼ heure, Miroir dessus

¼ heure, Outil dessus Total : 6 heures 30

Pour étudier cet exemple, vous devez avoir à l'esprit que la forme des deux autres miroirs a évolué en même temps. Il faut donc considérer que les premières déterminations de la forme étaient moins précises qu'à la fin.

Lors de ce surfaçage, j'évaluais les défauts à l'il sans l'aide de la photographie, pourtant à un moment j'indique que le miroir est concave de 0,18 frange. Cette valeur est le résultat du calcul, ce qui ne signifie pas que j'ai déterminé la forme du miroir à un centième de frange près.

Je n'utilise jamais d'autre méthode pour retoucher la surface d'un miroir plan car avec cette méthode je n'ai jamais eu affaire à des défauts zonaux.

Parfois, l'alternance dessus-dessous des positions du miroir engendre une surface "ondulée" qui rappelle la forme du profil d'une lame de Schmidt.

Pour faire disparaître cette ondulation, il faut accélérer l'alternance des positions. Ainsi, si on a obtenu cette forme avec des permutations des disques tous les quarts d'heures, il faudra les intervertir toutes les cinq minutes ou toutes les deux minutes. En fait, si on prend en compte la différence d'efficacité de ces dispositions, on pourra alterner des périodes de 2 minutes de polissage miroir dessus avec des périodes de 1 minute miroir dessous (par exemple).

Lors de la réalisation d'un miroir parabolique, nous avons appris à effectuer des retouches locales. Généralement, ces retouches ont une répercussion sur la courbure d'ensemble du miroir mais, dans ce cas, c'est négligeable.

Pour surfacer un miroir plan, le contexte est différent car ici le centre de courbure est repoussé à l'infini et il doit y rester.

Exemple : si le bord d'un miroir parabolique est rabattu, on pourra le corriger en évasant sa forme. Pour cela, il suffit de le "creuser" sur une zone périphérique. Par contre, pour corriger le même défaut sur un miroir plan, il faudra niveler toute sa surface pour la faire descendre au niveau du bord.

C'est sans doute pour cela que j'ai toujours été déçu par les retouches locales sur les miroirs plans. A chaque fois, elles m'ont entraîné dans un enchaînement de corrections interminable...

Mon expérience, limitée aux petits miroirs plans, m'a montré qu'il est toujours possible de corriger n'importe quel défaut d'amplitude modérée sur un tel miroir plan en le polissant avec des courses normales.

Contrôle final d'un jeu de trois miroirs :

Pour pouvoir conclure le contrôle de planéité d'un miroir, il faut analyser la précision de sa surface selon deux diamètres perpendiculaires.

Comme exemple, nous vous présentons le tableau suivant que nous avons réalisé en contrôlant un jeu de trois miroirs plans sans utiliser de plan étalon.

Nous considérons qu'un miroir plan est acceptable pour notre usage dans des télescopes de Newton si son plus gros défaut de planéité est inférieur à 0,05 frange (c'est à dire 1/20 de frange).

Les trois miroirs du tableau ci-dessus répondent à ce critère de qualité. Ils sont prêts pour la découpe.

Nous devons maintenant découper dans la partie centrale de nos disques de verre des miroirs elliptiques.

Pour cela, nous avons de nombreuses possibilités. En voici quelques-unes.

Le diamant ou la roulette de vitrier :

A priori, rien n'interdit l'emploi des solutions classiques pour découper le miroir.

J'utilise couramment la roulette de vitrier pour découper le verre, notamment pour débiter les morceaux de verre de 12mm d'épaisseur dans lesquels je découpe mes disques de 12cm. Par contre, je n'ai jamais utilisé cette solution pour découper un miroir dans un disque resurfacé. Je ne peux donc pas m'exprimer sur ce sujet en détail. Je dirais seulement que j'estime que cette solution doit être praticable par celui qui se satisfait d'un miroir rectangulaire.

Après cette opération, il ne faut pas négliger de réaliser un chanfrein sur les arêtes du miroir.

La technique du carottage que nous avons employée précédemment peut être à nouveau mise à profit pour découper le miroir plan dans le disque resurfacé. On peut ainsi découper un miroir plan circulaire. Il aura l'inconvénient de présenter une obstruction relativement importante.

Une autre possibilité consiste à découper avec un carottier un miroir en forme de "tranche de saucisson" (figure 33).

Pour obtenir une telle découpe, il faut réaliser le carottage sur un disque de verre (protégé de part et d'autre par une vitre de protection collée à la cire à cacheter) incliné de 45° sur l'axe de la perceuse. Je vous précise toutefois que le carottage avec le verre incliné et la poudre de carborundum est peu aisé, je peux en témoigner. Il est notamment difficile de maintenir la présence de carbo sur la zone de travail car il est systématiquement chassé et entraîné le long de la pente du verre. Il serait plus efficace d'utiliser un carottier diamanté.

Cette forme de miroir plan a l'avantage de présenter la plus faible obstruction possible dans le tube d'un télescope de Newton mais je lui trouve un grave inconvénient.

Il est très difficile de fixer un tel miroir plan dont les bords ne sont pas droits. Il faut que le miroir soit maintenu avec un faible jeu par un support orientable qui doit lui-même obstruer le moins possible le faisceau incident (sinon on perd le seul avantage de cette silhouette). Les solutions que j'ai vues dans les télescopes du commerce ou même dans des fabrications d'amateur ne me satisfont absolument pas (de même que mes propres solutions). Ceci est la principale raison qui me fait repousser cette possibilité.

J'ai entendu parler de télescopes d'amateurs dont le miroir plan est tombé sur le primaire car il était mal fixé...

Certains amateurs ont même choisi de coller le secondaire pour le maintenir... cela me semble être une solution de désespoir.

L'inertie thermique du biseau est plus faible que celle du reste du miroir, cela aggrave ses déformations lors des variations de température.

Mon opinion est que cette solution est intéressante pour un industriel car elle s'intègre bien dans un processus de fabrication industrielle mais je la déconseille à l'amateur qui veut réaliser un bon instrument dans lequel il souhaite bien maîtriser la position du miroir plan.

Découpage à la scie au carbure de tungstène :

Les premiers miroirs plans que j'ai réalisés étaient en forme de tranche de saucisson ce qui m'a permis de bien appréhender les difficultés que cela entraîne. Vous comprendrez donc que je préfère que mes miroirs plans aient un bord droit.

Bien entendu, quand on regarde en détail les conséquences de l'emploi d'un miroir plan à bord droit comme secondaire dans un télescope de Newton, on constate un accroissement de l'obstruction. Dans le cas du miroir que nous avons pris en exemple, le bord droit occulte 1% du rayonnement qui pénètre dans le télescope, c'est un fifrelin que je concède sans hésiter car la fixation est plus efficace.

Pour découper les miroirs plans avec un bord droit, nous utilisons une lame de scie au carbure de tungstène achetée dans un supermarché du bricolage (figure 35).

La lame de scie (enfin cette tige abrasive) semble conçue pour être montée dans une scie à main mais je ne l'ai jamais utilisée ainsi (peut être que le résultat serait sympa... je l'ignore). Quand le problème s'est posé, nous avons rapidement bricolé un montage mu par une perceuse. Elle impose un mouvement vertical alternatif à la tige abrasive grâce à un classique système de bielle et maneton (figure 36).

Nous avons improvisé ce système dans l'urgence en 1985 en moins d'une heure et nous pensions qu'il ne serait jamais réutilisé. En fait, depuis cette époque, c'est avec ce montage que nous découpons tous nos miroirs plans. Quand nous parlons de lui, on peut lire dans nos yeux un mélange de fierté (car il est efficace), de respect (car il est fiable) et de terreur (car son fonctionnement est vraiment impressionnant!). Nous n'oublions jamais de nous assurer de la solidité de la fixation de chacun des éléments qui le constituent.

Avant le découpage, il faut préparer un nouveau sandwich de verre en protégeant le miroir avec une vitre collée sur chacune de ses faces par de la cire à cacheter (comme pour le carottage). De plus, je vous recommande de coller sur la vitre supérieure un papier qui comporte le dessin de l'ellipse à suivre. Si vous ne savez pas comment faire pour tracer cette figure géométrique, inspirez-vous du dessin qui accompagne la figure 36. Sachez que, pour la forme du miroir plan d'un télescope de Newton, le grand axe de l'ellipse s'obtient en multipliant le petit axe par la racine de 2, c'est à dire 1,414.

La découpe du petit miroir évoqué en exemple peut durer 30 à 45 minutes. Notez que cette scie nous a permis de découper le miroir plan (85x120mm, 16mm d'épaisseur) de notre télescope de 400mm, ce fut même avec lui que nous avons inauguré la "machine".

Après un découpage soigneux avec notre scie, la tranche du miroir plan présente des stries perpendiculaires à la surface optique. Pour lisser le bord, j'utilise à nouveau la disposition de la figure 7 en frottant le miroir perpendiculairement au disque abrasif.

Pour effectuer ce ponçage de la tranche du miroir, il faut lui laisser les vitres protectrices qui sont restées collées de part et d'autre. On peut à la rigueur se passer de ces vitres en protégeant les surfaces polies du miroir avec une couche de cire à cacheter.

Ensuite on doit réaliser un chanfrein sur chacune des deux faces du miroir.

A ce moment, avant de déclarer que le miroir est prêt à être aluminé, il faut vérifier à l'appareil de Fizeau que la surface optique du miroir n'a pas été déformée par le découpage. C'est ce qui m'arrivait quand j'utilisais du verre à vitre non recuit. Avec notre méthode, nous ne constatons plus ces déformations mais nous le vérifions toujours.

Il me semble aussi très important de repérer la face optique avec une petite marque gravée sur le bord. Sans cela, il pourra y avoir une confusion lors de l'aluminure.

Pour illustrer le résultat de notre travail, je vous présente le miroir plan du télescope de Sauveur LISCIANDRA.

Voici maintenant, le plan détaillé du support de ce miroir plan. Grâce à ce montage, il est facile d'orienter le miroir secondaire et celui-ci ne se dérègle pas pendant le transport.

Déformation d'un disque de verre par le traitement thermique :

Le recuit que nous pratiquons sur nos disques de verre avant leur surfaçage semble critiquable car la température de 300° que nous utilisons serait trop inférieure à la température de transformation du verre. Ainsi, il existe un doute sur l'efficacité de notre traitement.

J'ignore quelle est la valeur de la température de transformation du verre à vitre. Je n'ai jamais réussi à obtenir des informations précises sur ce sujet.

J'ai recuit un disque de verre à vitre nouvellement surfacé afin de vérifier qu'il en sortirait déformé. Il a un diamètre de 150mm, une épaisseur de 16mm et il n'avait pas été recuit avant son surfaçage.

Voici tout d'abord les interférogrammes selon deux diamètres perpendiculaires obtenus après le surfaçage et avant le traitement thermique.

Ces clichés montrent l'état de la surface de ce disque de verre avant qu'il ait subi le traitement thermique à 300° pendant 3 heures tel que nous l'avons décrit plus haut.

Et voici maintenant les interférogrammes selon deux diamètres perpendiculaires obtenus avec le même disque de verre après son traitement (et après son refroidissement complet).

Comme nous pouvons le constater sur la figure 40, le disque de verre a été déformé par le traitement. Cela démontre que l'échauffement du disque de verre dans ces conditions l'a suffisamment "ramolli" pour lui permettre de relâcher les contraintes internes qu'il possédait depuis sa fabrication.

Avec un travail soigneux et malgré nos modestes moyens, les miroirs que nous obtenons ont un bel aspect et une surface de qualité.

J'ajoute que je prends beaucoup de plaisir dans cette réalisation et je vous invite à le partager.