La conception du système d'entraînement équatorial d'un télescope

La motorisation d'un télescope

Le firmament semble tourner autour de nous. Certains astres se lèvent puis se couchent alors que d'autres restent en permanence au-dessus ou au-dessous de l'horizon.

Cette apparence est causée par la rotation de la Terre qui nous entraîne dans son ballet.

Les astronomes ont dû trouver des systèmes pour compenser ce mouvement quand ils observent le ciel avec leurs instruments. Les solutions les plus utilisées sont basées sur la motorisation de montures équatoriales ou azimutales. Dans le texte suivant, j'évoquerai seulement les montures équatoriales.

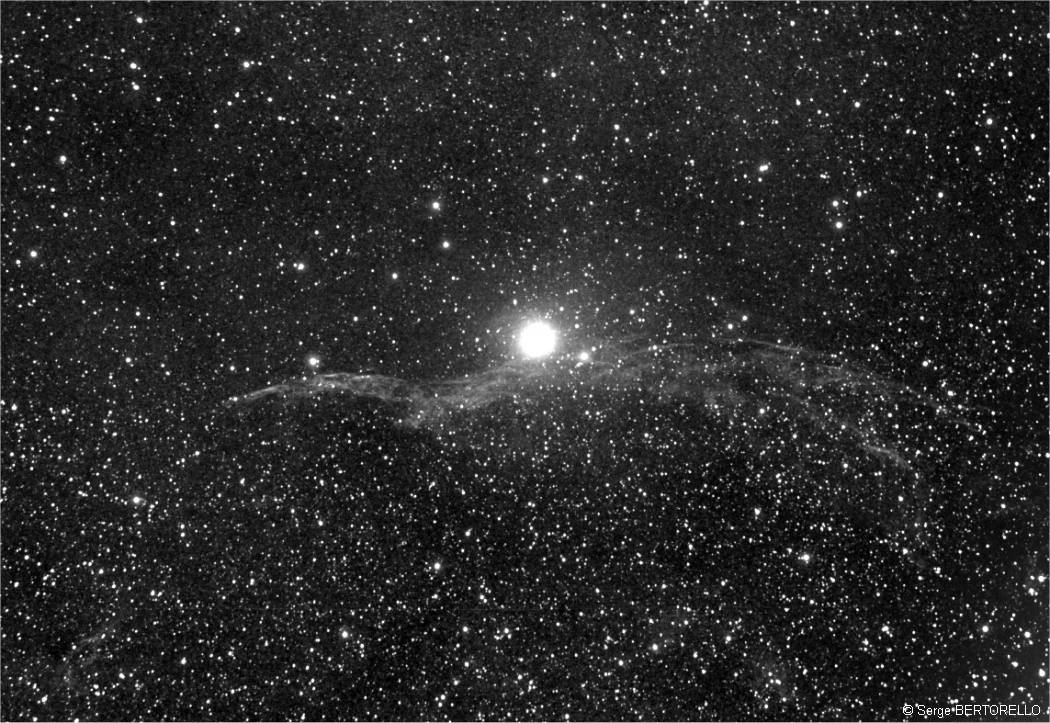

Comme nous l'avons vu dans l'article sur la mise en station (La mise en station des instruments d'observation astronomique), une monture équatoriale bien réglée nécessite un seul mouvement de rotation autour de son axe horaire pour compenser le défilement diurne de la voûte céleste. Ce mouvement doit avoir précisément la même valeur que la rotation de la Terre (et en direction opposée), de plus il doit être très régulier surtout si l'on désire faire des clichés photographiques ou électroniques. Pour fixer les idées à ce sujet, nous estimons que la dérive rapide de la direction de visée de l'instrument pendant une dizaine de secondes de temps ne doit pas être supérieure à 1/10" (seconde d'arc) et la dérive lente ne doit pas être supérieure à 1" en 10 minutes de temps (pour les instruments habituels des amateurs). De plus, il doit être possible de corriger légèrement l'orientation du télescope pour compenser la dérive. Ainsi, l'instrument permettra de réaliser des clichés à haute résolution des planètes en quelques secondes ou des clichés à long temps de pose sur les objets de faible luminosité.

Posons le problème mécanique : Pendant le "suivi stellaire", l'orientation du tube d'un l'instrument équatorial doit donc tourner à la vitesse de 1 tour par jour sidéral (1 tour en 23h 56mn 4s) autour de l'axe horaire de la monture alors que le moteur qui anime ce dispositif a une vitesse de rotation qui se mesure en tours par seconde. De plus la vitesse doit être modifiable pour être adaptée aux mouvements apparents des différents objets célestes (Lune, Soleil, comètes...).

Le système d'entraînement sera donc conçu autour d'un mécanisme qui assure la transmission du mouvement d'un moteur avec une grande réduction de la vitesse. Il doit être assez précis pour accomplir cette tâche sans provoquer d'irrégularités excessives.

Nous allons examiner les deux solutions les plus employées sur les instruments d'amateurs mais le raisonnement utilisé pourra vous inspirer pour analyser d'autres systèmes.

La Terre fait un tour sur elle-même en un jour sidéral, c'est à dire en 23h 56mn 4s

= 1 tour / 1436 mn = 1 tour / 86164 s

Le lecteur qui aurait oublié pourquoi la Terre n'effectue pas un tour en exactement 24 heures pourra utilement visiter ma page sur les mouvements de la Terre dans l'espace.

Toutefois, avec une approximation, on peut considérer qu'elle fait un tour sur elle-même en 24h ce qui équivaut à dire qu'elle tourne de 360° en 24h

= 15° / heure

= 15' / minute (c'est à dire 15 minutes d'arc par minute de temps)

= 15" / seconde (c'est à dire 15 secondes d'arc par seconde de temps)

Cette rotation provoque un déplacement des astres sur le ciel avec la même vitesse pour les étoiles qui sont sur l'équateur céleste (approximativement 15"/s). Toutefois, la vitesse de ce mouvement apparent des étoiles dépend de leur distance à l'équateur. Plus une étoile est éloignée de l'équateur et plus la vitesse de son mouvement apparent est faible.

La première solution qui vient à l'esprit d'un mécanicien pour réduire fortement la vitesse de rotation est le système à roue dentée et vis sans fin. Il s'agit d'une vis à un ou plusieurs filets qui engraine avec une roue dentée. On choisit pour cela des matériaux à faible coefficient de frottement. Malgré cela, le rendement est faible mais ce n'est pas un inconvénient ici.

La figure 1 montre schématiquement le dispositif dans son ensemble. La roue dentée est montée sur l'axe horaire de l'instrument. Du point de vue du mécanicien ce montage semble très satisfaisant. Etudions maintenant sa précision. Précision du centrage de la roue sur l'axe horaire

Un défaut de centrage de la roue dentée sur l'axe horaire entraîne une dérive lente de la direction visée par rapport à la direction de l'astre observé selon un cycle de 24 heures. Ce défaut va entraîner une vitesse trop rapide pendant la moitié du jour sidéral et un retard pendant l'autre moitié.

Nous savons que la vitesse de rotation de la roue est proportionnelle à son rayon. D'autre part en 10 minutes, notre planète tourne d'un angle α Donc pour éviter une dérive de plus de 1" en 10 minutes, il faut que la distance entre l'axe de la roue et l'axe horaire soit inférieure à 1/9000ieme du rayon de la roue dentée. Pour être complet, ce raisonnement devrait aussi tenir compte de la forme des dents et du filet mais cela ne modifierait pas l'ordre de grandeur. Exemple : une roue dentée de 200mm de diamètre doit être centrée à mieux que ε : Il est déjà délicat d'obtenir une telle précision mais l'affaire se complique si on doit prévoir un "débrayage" de la roue pour le pointage de l'instrument. En effet, un tel système

n'est généralement pas exempt de jeux. Malgré cela, il faut bien noter que cette dérive lente peut être compensée par un réglage de la vitesse de rotation du moteur. Précision du centrage de la vis sur son axe de rotation

L'axe de la vis sans fin doit être confondu avec son axe de rotation (axe des roulements qui la supportent) sinon on obtient un défaut d'entraînement dont la période est égale à δ :

Exemple : ce défaut sur un système conçu avec une roue de 1000 dents et une vis à un seul filet aurait un défaut de suivi dont la période vaut :

En effet, un jour sidéral dure 86164 secondes. Il n'est pas facile d'évoquer l'amplitude de l'erreur de suivi qui est introduite par ce défaut car elle dépend fortement du profil des dents et du filet de la vis. Toutefois, cette anomalie peut être bien perceptible. En fait, elle est provoquée par une déficience de la méthode d'usinage. Précision d'usinage de la vis, poussières et usure

Il est évident que la qualité de la poursuite stellaire de ce dispositif est fortement dépendante de la précision d'usinage des dents de la roue et du filetage de la vis. Il est facile de quantifier ce raisonnement.

Un défaut d'usinage d'amplitude A provoquera une avance ou un retard sur la rotation de la roue d'un angle θ dont la valeur en radians est donnée par la formule suivante :

avec r = rayon de la roue dentée. Pour obtenir la valeur approximative en secondes d'arc, il suffit de multiplier par 200000 : Cette équation nous apprend qu'un infime défaut de 0,5µm (1 micromètre = 0,001 mm) entraînera une erreur de suivi de 1" si l'on emploie une roue de 200mm. En fait, c'est un usinage mécanique de très haute précision (c'est à dire très cher) qui est nécessaire pour atteindre ce degré de perfection (en supposant que cela soit vraiment possible). Ce niveau de qualité est quand même un peu utopique. Ceux qui connaissent les limites des techniques d'usinage n'imaginent pas que cette précision de 0,5µm puisse être atteinte... Avec une telle roue, on ne peut pas négliger la moindre poussière qui se glisserait entre la vis et une dent. On peut se demander aussi si la graisse utilisée pour la lubrification aura une épaisseur uniforme ou si le jeu de fonctionnement ne présente pas un risque pour la précision de l'entraînement. L'usure du mécanisme va aussi provoquer des erreurs. En effet, si celle-ci n'est pas régulière elle va entraîner au bout d'un moment des défauts bien supérieurs à 0,5µm. C'est pour cela que certains constructeurs équipent la roue dentée d'un débrayage afin de laisser tourner l'ensemble vis-roue dentée sans interruption même lors des pointages. Cela régularise l'usure et la répartit sur toute la périphérie de la roue. On a intérêt à utiliser une roue qui a le plus grand diamètre possible afin de réduire l'influence des défauts de la zone de contact entre la vis et la denture de la roue. C'est là que réside le principal problème de cette solution car l'usinage précis d'une grande roue dentée est délicat et donc coûteux.

Ce dispositif s'apparente au système précédent mais il permet un haut degré de précision avec des moyens techniques ordinaires. La qualité du résultat dépend surtout de sa conception.

Nous vous proposons des exemples de réalisation avec les plans détaillés des télescopes TITAN, VOYAGER, SIRIUS, et PEGASE. Les quelques figures suivantes démontrent le fonctionnement de ce dispositif. Ce système a une autonomie limitée. En effet quand l'écrou arrive à l'extrémité de la vis, il faut qu'il s'arrête grâce à un interrupteur de fin de course puis qu'il soit ramené en position de départ. Pour réaliser un dispositif d'entraînement à secteur lisse pour un télescope, il faut bien comprendre le rôle de chacun des éléments qui le composent. Le secteur lisse : Le secteur lisse est une pièce en forme de secteur de disque. Un mécanisme de serrage le rend, à la demande, solidaire de l'axe horaire de l'instrument afin de pouvoir l'entraîner. Lorsque ce serrage est relâché, l'axe de l'instrument est libéré afin de permettre son pointage dans une autre direction. Nous le découpons dans une planche de contreplaqué de 15mm d'épaisseur. Sur nos télescopes, il a 343mm de rayon de courbure excepté pour HERCULE notre télescope Newton de 400mm sur lequel ce rayon est a une valeur de 457mm. Le rayon du secteur lisse est lié à la vitesse de rotation de la vis et à son pas. Ainsi, sur chacun des télescopes que nous réalisons actuellement, nous employons une tige filetée

en inox de 10mm de diamètre avec un pas de 1,5mm (tige filetée 10x150). Pour le suivi stellaire, cette vis tourne à la vitesse de 1 tour/minute, l'écrou avance de 1,5mm à chaque minute. Il

y a 1436 minutes dans un jour sidéral, le secteur doit être réalisé dans un disque de : Le rayon du secteur est r :

Ressort ou contrepoids : On peut employer un ressort ou un contrepoids pour tendre le ruban d'acier. Ces deux solutions sont également performantes mais le ressort me semble préférable pour les instruments transportables. Actuellement dans notre association, le seul instrument qui a encore un contrepoids est notre télescope HERCULE. On dit parfois que seul le contrepoids fournit une tension constante sur le ruban. En fait, c'est seulement dans le cas où le contrepoids agit par l'intermédiaire d'un second ruban qui s'enroule lui aussi sur le secteur lisse que cela peut être vrai. Sur nos instruments équipés de ressort, la tension du ruban a une valeur de 2 à 3 Kgf (1 Kgf = 1 Kilogramme Force. C'est une force qui équivaut au poids d'une masse de 1 Kg). Si on choisit bien les points d'encrage du ressort, on obtient une tension relativement constante sur le ruban pour toute sa course. Ceci favorise la régularité de l'entraînement. Cette valeur de la tension du ressort lui permet assumer un éventuel déséquilibre du télescope sur lequel on aurait monté un appareil photographique, une platine ou une caméra électronique. Le ruban d'acier : En s'enroulant et en se déroulant sur le secteur lisse, le ruban convertit le déplacement linéaire de l'écrou en rotation autour de l'axe horaire. Il doit être souple tout en ayant une grande résistance à la traction. Nous utilisons pour cela du feuillard d'emballage en acier. Les imperfections dans la réalisation du mécanisme peuvent entraîner des mouvements indésirables pour l'écrou. Afin de réduire au minimum leur influence nous plaçons toujours ce ruban d'acier très près de la vis. Sur nos télescopes le ruban est tendu à 2 ou 3 millimètres de la tige filetée. La tige filetée : C'est une tige filetée du commerce en acier inox. Sur nos télescopes, elle a un diamètre de 10mm et un pas de 1,5mm (tige filetée inox de 10x150) sauf pour le télescope HERCULE pour lequel nous avons choisi un modèle inox de 16x200. Cette vis doit être filetée avec une grande précision, c'est pour cela que nous prenons un modèle inox. Cette qualité d'acier n'est pas essentielle mais les modèles inox possèdent habituellement une meilleure précision d'usinage. On trouve parfois les tiges filetées inox dans les grandes surfaces du bricolage sinon il faut les rechercher auprès de certains commerces spécialisés pour les professionnels de l'industrie comme les fournisseurs de visseries, de métaux, de roulements à billes, etc. Il faut observer attentivement la tige filetée au moment de l'achat car elle est habituellement manipulée sans précaution par le fournisseur. Elle ne doit pas présenter de coup ni de rayure apparente. Elle doit être bien droite, il faut éviter absolument un exemplaire qui aurait un flambage visible (c'est à dire une courbure de son axe). Après l'avoir coupée à la bonne longueur, un usinage des extrémités permet le montage des roulements. L'axe de chaque cylindre usiné aux extrémités doit être près de l'axe du filetage, cela ne sera pas parfait même avec un bon technicien, c'est pour cela que nous tolérons une erreur de centrage jusqu'à 0,15mm. La conception du mécanisme doit tenir compte de cette tolérance. Avant de la mettre en place, il faut contrôler à la loupe l'état du filetage. Il faut traquer toute déformation de la surface qui serait notamment due à un coup ou à une rayure. Si un tel défaut apparaît, il faut éliminer la partie en relief avec une lime. Peu importe si la "bosse" est alors remplacée par un "trou" (sans exagération). Toutes les anomalies de la réalisation de cette vis sont susceptibles de provoquer une erreur périodique de l'entraînement avec une période égale à la durée de rotation de la vis. De plus, il faut lubrifier cette vis pour faciliter le frottement avec l'écrou. Pour cela, nous employons une graisse conçue pour les roulements à billes. Elle supporte sans durcir les températures les plus basses que nous avons pratiquées (-20°). Précision d'usinage de la tige filetée : J'exprimais plus haut que la précision d'usinage d'une tige filetée inox est meilleure que celle d'une tige filetée ordinaire, en fait cela n'est pas toujours vrai. A la fin des années 1970, le système d'entraînement de mon télescope de 260mm était réalisé avec une tige filetée ordinaire et la qualité de son suivi était mauvaise. La réalisation des clichés à longue pose était laborieuse, je devais en permanence retoucher la vitesse du moteur. Il était hors de question pour moi de décoller l'œil de l'oculaire guide. Au mois de septembre 1979, lors d'un rassemblement à l'observatoire de Nançay, j'ai exposé cette préoccupation à Pierre BOURGE et celui-ci m'a recommandé d'employer une tige filetée inox. Dans les jours suivants, j'ai changé la vis et la qualité de l'entraînement de mon instrument est subitement devenue exceptionnellement bonne. Par la suite, j'ai toujours équipé d'une tige filetée en inox les télescopes que j'ai fabriqués et ils ont tous un très bon mouvement de suivi stellaire. Toutefois, je ne peux pas vous promettre systématiquement cette qualité de résultat. En effet, un amateur qui a fabriqué la monture selon mes indications a découvert des défauts d'entraînement grossiers sur son télescope. J'estimais pourtant que sa réalisation était d'une qualité irréprochable. Une analyse détaillée nous a montré que le filet de la tige filetée inox avait des défauts grossiers qui étaient aisément visible avec une loupe. En échangeant la vis par un meilleur modèle, le défaut a disparu. Il existe donc des bonnes et des mauvaises tiges filetées en acier inox et je ne connais pas de recette pour trouver les meilleures. Je vous encourage donc, lors de l'achat, à examiner soigneusement son filetage. Une bonne tige filetée doit avoir un filet lisse qui ne comporte pas de trace d'arrachement de l'acier. Les roulements qui supportent la vis : Les paliers qui maintiennent la vis doivent être des roulements à billes. Compte tenu des tolérances sur l'usinage des extrémités de la vis, on ne peut pas employer de simples roulements à une seule rangée de billes. La figure 6 nous montre la constitution d'un tel roulement. Ce roulement rigide ne peut être employé sur notre vis car nous devons prendre en compte une tolérance sur la coaxialité de l'usinage des extrémités avec l'axe du filetage. L'emploi de ce roulement provoquerait l'apparition de contraintes périodiques qui feraient flamber (courber) la vis entraînant ainsi une oscillation. D'autre part, ces contraintes occasionneraient des flexions de la monture au niveau des fixations des roulements et ces dernières déclencheraient à leur tour un mouvement axial alternatif de la vis. C'est à dire que la vis ferait un petit mouvement de va-et-vient horizontal. Pour assurer une bonne tolérance sur les défauts d'usinage de la vis, nous vous proposons d'employer des roulements à deux rangées de billes à rotule sur la bague extérieure appelés couramment "roulements à rotule" (Figure 7). Ce roulement à rotule accepte parfaitement le petit angle qui existe entre l'axe du filet de la vis et l'usinage effectué aux extrémités de celle-ci car sa bague intérieure peut pivoter légèrement. Les contraintes que nous évoquions pour les roulements précédents n'existent donc plus ici. L'écrou : Il est préférable de prendre un modèle en laiton car ce métal glisse bien sur l'inox. Il est possible de prendre un écrou ordinaire mais dans ce cas le retour en position de départ serait fastidieux car il faudrait faire tourner la vis longuement. Pour un retour rapide, nous utilisons un demi-écrou lesté (Figure 8).

Cet écrou lesté est simplement posé sur la vis. Son poids et sa géométrie garantissent sa stabilité. Le guidage de l'écrou : Pendant le suivi stellaire, la vis tourne et les frottements vont entraîner l'écrou en rotation. Un obstacle doit donc empêcher celui-ci de tourner. Dans ce but, nous le fixons au bout d'une tige dont l'autre extrémité est guidée par une pièce rectiligne. La longueur de ce doigt de guidage doit être suffisante pour atténuer les oscillations en rotation de l'écrou autour de la vis entraînées par les imperfections de son usinage. En pratique, nous disposons un petit roulement à billes à l'extrémité de la tige pour qu'elle puisse glisser sans difficulté sur le rail de guidage (Figure 8). Comme nous l'avons évoqué plus haut, nous admettons que l'axe du filetage de la vis n'est pas exactement confondu avec son axe de rotation. La rotation de la vis va provoquer un mouvement vertical alternatif de l'écrou dont l'amplitude pourra être de 0,3mm à cause de la tolérance sur l'usinage de la vis. Observons la figure 9. Si le doigt de guidage avait une longueur infinie, le mouvement excentré de la vis n'aurait aucune conséquence gênante. L'ennui c'est que, dans la réalité, ce mouvement entraîne une oscillation en rotation de l'écrou. Son amplitude est illustrée sur la Figure 10. L'oscillation en rotation de l'écrou entraîne une oscillation d'avant en arrière de l'écrou par rapport à la position qu'il aurait sans ce mouvement parasite. Ceci engendre une erreur périodique de l'entraînement. L'amplitude B du mouvement vertical de l'écrou vaut 2 fois la distance entre l'axe de rotation de la vis et l'axe de son filetage (c'est le défaut de coaxialité vu plus haut). Nous mesurons cette valeur de B avec un comparateur placé sur l'écrou. L'oscillation en rotation de l'écrou a une amplitude totale égale à A.

avec π = 3,14159... Pour notre télescope TITAN, le point de contact du doigt est à environ 80mm de la vis (R=80mm), c'est le rayon d'un cercle de 500mm de circonférence. Or le mouvement alternatif de haut en bas de l'écrou vaut B = 0,1mm ce qui représente 0,1/500 = 1/5000ième de tour pour l'écrou. Le filetage de la vis a un pas de 1,5mm, donc l'oscillation de l'écrou dans sa translation vaut 1,5/5000 = 0,0003mm soit 0,3µm. La distance focale de TITAN (691mm) vaut environ 2 fois le rayon du secteur lisse (343mm), l'erreur périodique au foyer a donc une amplitude totale de 2x0,3=0,6µm (durée de la période = 1 minute). En valeur angulaire, cela représente 0,18". Elle est parfaitement négligeable et insensible. La liaison réducteur-vis : Sur les figures précédentes, nous avons pudiquement résumé l'organe de liaison entre le moteur et la vis par un manchon rouge. Dans les réalisations d'amateur, on rencontre une diversité de conceptions pour cet élément. Nous allons en examiner quelques-unes. Le manchon : Le cas le plus simple est un manchon, il est illustré sur la figure 11. Ce fourreau cylindrique doit accoupler l'axe du moteur avec celui de la vis en les maintenant sur le même axe. Cette dernière condition n'est remplie qu'avec une certaine approximation. Sur le cas représenté sur la figure 11, vous pouvez constater que ces deux axes seront confondus s'ils ont le même diamètre, ce qui n'est jamais parfaitement le cas. Ils diffèrent au moins de quelques 1/100ièmes de mm à cause des tolérances de fabrication. La conséquence de ce défaut de coaxialité sera une erreur périodique de l'entraînement avec une période égale à la durée de rotation de la vis. L'amplitude de l'erreur de suivi en fonction de ce décalage des axes est difficile à prévoir car elle dépend beaucoup des particularités du montage. Je préconise de placer le réducteur du moteur à "grande distance" du palier de la vis. Ainsi l'accouplement entre les deux axes sera souple et il absorbera les contraintes périodiques dues aux erreurs d'alignement. Le manchon souple : On a parfois intérêt à utiliser un manchon souple pour amortir les vibrations d'un moteur pas à pas ou pour tolérer un défaut d'alignement des axes. La figure 12 montre un exemple. Comme pour le manchon rigide évoqué plus haut, ce manchon doit être très long pour amortir les erreurs de coaxialité (Exemple : télescope TITAN). Pour simplifier la construction, certains utilisent en guise de manchon souple un simple tuyau de caoutchouc. Cette pièce risque d'être trop souple. Dans ce cas, la régularité de l'entraînement sera perturbée par la moindre irrégularité du frottement entre la vis et l'écrou et les erreurs de suivi pourront ne pas être périodiques. Le joint de cardan : C'est une articulation qui transmet un mouvement de rotation entre deux axes concourants (Figure 13). Il tient son nom de l'inventeur, mathématicien et médecin italien Gerolamo Cardano (en français Jérôme Cardan) qui est né en 1501 à Pavie et Mort en 1576 à Rome.

Si l'arbre d'entrée a une vitesse de rotation uniforme, la vitesse de l'arbre de sortie sera irrégulière. On dit que la transmission n'est pas homocinétique. Exemple : pour un angle a=20° la vitesse de l'arbre de sortie fluctue de 5% environ. Ce phénomène est bien connu par les conducteurs des premières 2CV. Pour réduire au maximum le prix de cette voiture populaire, CITROEN avait monté les arbres de transmission (à l'avant du véhicule) avec un seul cardan par roue. Cela engendrait des secousses lors des virages serrés. Par la suite, le constructeur a équipé ce véhicule avec des arbres à doubles cardans. En effet, pour corriger les irrégularités de vitesse du joint simple, on peut utiliser un second cardan présentant les mêmes irrégularités mais de sens opposé. La figure 14 montre des combinaisons de deux cardans qui sont homocinétiques. Toutefois, il faut bien remarquer que ces dispositifs à deux cardans sont homocinétiques si et seulement si les angles a et b sont parfaitement égaux. Par conséquent, la qualité du suivi que nous souhaitons obtenir est difficilement conciliable avec l'utilisation de joints de cardan pour transmettre le mouvement à une vis sans fin ou à la vis d'un système à secteur lisse. Nous allons examiner quelques types de moteurs électriques.

Les moteurs à courant continu : Lorsqu'on débute dans la conception des télescopes et pour peu que l'on soit un peu bricoleur, le premier moteur auquel on pense pour animer l'entraînement horaire est le moteur à courant continu car il semble être très simple à mettre en œuvre. Hélas, aucun des types de moteur à courant continu ne convient pour l'entraînement d'un télescope car leur vitesse de rotation est très fluctuante. Celle-ci dépend de la valeur de la tension d'alimentation, de l'effort, de la température... Bien entendu, il est envisageable de lui adapter une boucle de régulation mais ce dispositif est complexe surtout pour le niveau de précision souhaité. D'autres moteurs sont plus efficaces dans cette tâche. Les moteurs synchrones : Ce sont des moteurs à courant alternatif dont la vitesse de rotation dépend uniquement de la fréquence de la tension qui l'alimente. Toutefois, on ne peut pas la faire varier dans de grandes proportions. Pour un télescope, c'est le type de moteur le plus simple à mettre en œuvre. En effet, si vous prenez un moteur synchrone de 220 V, vous n'aurez qu'à le brancher sur le secteur électrique domestique. Bien que dans ce cas, vous ne pourrez pas faire varier sa vitesse. Afin d'obtenir satisfaction sur l'ensemble des caractéristiques souhaitées pour le moteur d'entraînement, il convient d'alimenter ce moteur à l'aide d'un montage électronique que l'on nomme familièrement "variateur". Un tel accessoire compose un courant alternatif dont la fréquence peut être ajustée avec précision. Pour l'autonomie de l'instrument d'observation, il est souhaitable qu'il utilise une batterie de 12 Volts comme source d'énergie. Sur une autre page de ce site, je présente un variateur pour moteur synchrone qui correspond à cette description. En outre, il est capable de doubler la vitesse des petits moteurs synchrones ou de l'annuler et il a une faible consommation de courant électrique. Il faut noter aussi que le moteur synchrone transmet peu de vibrations à la monture de l'instrument. J'ai exceptionnellement entendu parler d'un phénomène de résonnance de la monture sous l'effet des vibrations d'un moteur synchrone qui nuisait aux observations. C'était seulement sur des montures métalliques. Les moteurs pas à pas : Les moteurs pas à pas que l'on utilise pour l'entraînement des télescopes sont les moteurs unipolaires ou bipolaires. Leur rotor comporte des aimants permanents qui sont attirés par les champs magnétiques des bobines du stator. Ces bobines sont successivement mises sous tension selon une séquence qui provoque la rotation pas à pas du moteur. La commutation est assurée par un système électronique adapté au type de moteur. L'électronique est différente pour les 2 types que nous évoquons. Les moteurs pas à pas sont particulièrement adaptés pour être pilotés par un système électronique numérique tel un ordinateur. On peut faire évoluer leur vitesse de rotation en toute liberté depuis l'arrêt total jusqu'à la vitesse maximale. Ils permettent un grand confort d'utilisation. Le moteur unipolaire : La tension qui alimente les bobinages d'un moteur unipolaire a toujours la même polarité. Il nécessite une séquence de commande à 4 phases, il faut 4 impulsions d'horloge pour un cycle complet. Chaque moitié du stator comporte 2 enroulements contraires (soit 4 au total). Pour inverser la polarité dans une moitié du stator, il faut commuter d'un enroulement à l'autre de la même partie du stator. Cette commutation ne nécessite que 4 transistors (figure 15). Avec 4 enroulements, les bobines sont cependant de construction plus coûteuse et les couples des moteurs sont plus faibles que ceux disponibles avec la commande à 2 phases car il n'y a chaque fois que la moitié du cuivre des enroulements qui est active. Un moteur unipolaire comporte 6 fils ou 5 fils quand les connexions de milieu de bobine sont reliées entre elles. Le moteur bipolaire : Pour alimenter les bobinages d'un moteur bipolaire on utilise successivement les 2 polarités de la tension d'alimentation. Chaque moitié du stator comporte un seul bobinage qui est alimenté par des transistors montés en pont. Le volume des bobinages est mieux utilisé que dans le cas des moteurs unipolaires ce qui permet un couple moteur plus élevé et un meilleur rendement. Toutefois, avec ses 8 transistors de puissance, la commande électronique est relativement complexe (Figure 16). Un moteur bipolaire possède 4 fils de connexion. Comme nous le voyons sur la figure 17, les moteurs bipolaires peuvent être commandés par demi-pas. Cela permet de doubler la fréquence maximale de l'horloge. En procédant par pas complets il faut 4 impulsions d'horloge pour un cycle complet et en le pilotant par demi-pas il faut le double, c'est à dire 8 impulsions d'horloge par cycle.

L'électronique de commande peut être très simplifiée pour les petits moteurs bipolaires si elle est conçue autour d'un circuit spécialisé pour commande à 2 phases tel le MC3479 (voir le variateur pour moteur pas à pas ou la Télécommande radio 300MHz pour télescope).

La vitesse de rotation des moteurs pas à pas : La figure 17 montre que le couple disponible sur un moteur pas à pas dépend de la vitesse de rotation. Le moteur pris en exemple ici est remplacé dans le catalogue SAIA par le moteur UDB-10 qui lui est très semblable. La figure 17 nous indique que ce moteur pourra être commandé par demi-pas jusqu'à une fréquence de 400Hz. Au-delà le couple disponible est trop faible. Pour le confort d'utilisation de nos télescopes, nous voulons pouvoir décupler à tout moment la vitesse de l'entraînement. Dans ce but, nous commandons le moteur (AMA 9.2 ou UDB 10) par demi-pas avec une fréquence de 40Hz seulement pour le suivi stellaire. En faisant évoluer la vitesse jusqu'à 400Hz nous pouvons "balader" sur le ciel aux environs du point initialement visé. Ainsi, par exemple, nous nous promenons très confortablement sur la Lune. Certains amateurs méditent sur cette faible fréquence car entre 2 impulsions de commande du moteur la terre tourne sur elle-même de 0,375". Cette valeur étant comparable à la résolution d'un télescope, certains pensent que la progression par à-coup de l'instrument va détériorer l'image. Soyez bien convaincus que ce problème n'existe pas!!! C'est un thème qui est généralement très mal compris par les astronomes amateurs. En effet, certains imaginent qu'il existe une relation mathématique entre la fréquence d'entraînement du moteur pas à pas et son influence sur la netteté des images mais ceci démontre qu'ils n'ont pas compris le problème. Considérons tout d'abord une fréquence très basse pour l'entraînement du moteur pas à pas, 1/100 Hz par exemple. Dans ce cas la ligne de visée du télescope de déplacera par à coup et nous pourrons effectivement disserter sur une relation entre l'amplitude des pas de progression de l'orientation de l'instrument et son influence sur la netteté des images... Au passage, nous devons bien remarquer que l'amplitude des saccades de l'entraînement du télescope dépend de la direction visée, elle sera nulle quand l'instrument vise dans la direction de son axe de rotation horaire (c'est à dire vers un pôle céleste) et maximale dans une direction perpendiculaire (vers l'équateur céleste). Maintenant, faisons augmenter progressivement la fréquence d'entraînement du moteur pas à pas. Au début de cette évolution, il y a bien une relation évidente entre cette fréquence et l'amplitude des saccades de l'orientation du télescope. Puis les choses se compliquent dès que l'on approche de la fréquence de résonance de la monture. A l'approche de celle-ci (1 à 10Hz environ), l'amplitude des saccades augmente sur la ligne de visée et elle peut devenir aberrante (plusieurs degrés!!!). Après que la fréquence a dépassé la résonance, l'amplitude diminue fortement et les saccades prennent une valeur tout à fait négligeable. Elles deviennent bien plus faibles que ce que nous indique la relation constatée dans la première étape (quand la fréquence était très faible). Pour approfondir ce sujet, je vous propose d'étudier les cours sur les circuits résonnants... En fait, la situation sur les télescopes réels est bien plus compliquée car ils ont plusieurs fréquences de résonance. Certaines d'entre elles peuvent se situer vers quelques dizaines de Hertz, c'est pour cela qu'il peut être nécessaire de disposer des amortisseurs en caoutchouc dans la conception du système d'entraînement. Une loi mathématique générale qui relierait la résolution de l'instrument et la fréquence de pilotage du moteur pas à pas ne pourrait exister que sur un télescope idéal qui serait infiniment rigide... Sur les télescopes que j'ai construits, j'emploie habituellement 40Hz comme fréquence d'entraînement de la monture. La ligne de visée du télescope progresse de 15 secondes d'arc par seconde de temps lors d'une observation sur l'équateur céleste. A chaque pas du moteur, la ligne de visée se déplace donc de 15/40 = 0,375 seconde d'arc. Si les saccades n'étaient pas amorties par la monture, elles seraient aisément visibles avec un fort grossissement. Or, je peux affirmer que je n'ai jamais pu les mettre en évidence.

En conclusion, l'inertie du télescope amortit complètement ces saccades si la fréquence de pilotage du moteur n'est pas trop basse. Si ce n'était pas le cas, cela voudrait dire qu'il y a une résonance dans la monture, c'est à dire qu'elle oscille (comme un pendule en quelque sorte) et qu'elle amplifie les vibrations provoquées par le moteur. Ce phénomène est particulièrement redoutable sur les montures métalliques. Il faut alors maintenir le moteur avec un support en caoutchouc et, si cela ne suffit pas, il faut l'équiper d'un manchon souple. Vous pouvez voir un tel exemple sur les plans du télescope TITAN. La commande par micro-pas : Les modes de commande de moteur pas à pas que nous venons de considérer sollicitent les bobinages en tout ou rien. La commande par micro-pas fait évoluer la tension par petits paliers, son électronique est plus compliquée à concevoir. Vous pouvez comparer ce mode à la commande par pas complets sur figure 18. Sur cette figure, nous avons illustré le mode micro-pas avec un simple doublement de la fréquence. Il est bien entendu possible d'employer une fréquence d'horloge bien supérieure. Ce procédé permet donc d'adoucir les saccades du moteur, elles sont plus nombreuses mais d'amplitude plus faible. Les vibrations sont atténuées. D'autre part, leur fréquence est plus élevée et elles sont mieux amorties par l'instrument. Avec une élévation suffisante de la fréquence, il n'est plus nécessaire d'utiliser de support en caoutchouc. Si la fréquence est audible, le moteur peut émettre un sifflement désagréable. Si la fréquence est très élevée, les paliers sont très petits. A l'extrême, on aura des signaux analogiques. Les signaux de commande par micro-pas des bobines du moteur peuvent reproduire des sinusoïdes ou des rampes de signaux triangulaires. Chacune de ces deux formes de signal a ses partisans. A mon avis, ce débat n'est pas important pour nous. A titre d'exemple, la figure suivante est extraite de la notice (data sheet) de Toshiba concernant le pilote de moteur micro-pas TC78S600FNG/FTG dans une configuration de 64 impulsions d'horloge par cycle.

Certains fabricants incluent un simple diviseur de fréquence avant le pilote du moteur pas à pas et ils qualifient ce système de pilotage par micro-pas alors que le moteur est commandé par un signal carré. Ces dispositifs ne correspondent pas à la description ci-dessus.

Le réducteur : Les moteurs synchrones ou pas à pas que nous employons sont équipés d'un réducteur mécanique. Nous devons préciser à l'achat la valeur de la démultiplication souhaitée. Pour nos moteurs synchrones (de marque CROUZET), il suffit d'indiquer à la commande la vitesse de rotation et le sens souhaités. Nos prenons des modèles dont la vitesse de rotation vaut un tour par minute (ou une rotation par minute = 1 RPM). Les moteurs pas à pas que nous employons (UDB 1, marque SAIA) tournent de 7,5° par demi-pas. Ils tournent donc de 7,5 x 40 = 300°/s = 0,833 tour/seconde = 50 tours/minute. Nous voulons faire tourner la vis qui entraîne le secteur lisse à la vitesse de 1 tour/minute, il nous faut donc un rapport de démultiplication de 50. La dilatation de la monture : Lors des observations nocturnes, nos instruments d'observation subissent des changements de température qui entraînent la dilatation ou la rétractation des différents éléments qui les constituent. Il n'est pas facile de prévoir les conséquences de la dilatation thermique sur un entraînement mais elles existent. On peut évaluer l'ordre de grandeur sur un système à secteur lisse en considérant le ruban d'acier. Son coefficient de dilatation thermique vaut environ 13.10-6 /°C. Le changement de longueur ainsi causé par les variations de température du ruban se composent avec la dilatation de la vis en inox (16.10-6 /°C) et des autres parties de la monture. Les dilatations poussent dans un sens ou dans l'autre... Je considère que la dilatation résultante est de l'ordre de 10.10-6/°C. Ceci signifie que la précision de l'entraînement est altérée par les variations de température. Au niveau du point d'ancrage du ruban, les dilatations thermiques provoquent des déplacements d'environ :

Pour le télescope TITAN cela représente une erreur de suivi sur le ciel 1,5"/°. Une variation de température de 1°C pendant 10 minutes de suivi stellaire entraîne donc une dérive de 1,5" sur le ciel alors que la Terre a tourné de 900". Cela représente donc une erreur de 1,5/9000 = 166ppm (ppm = partie par million). Dérive de la fréquence de pilotage du moteur : La fréquence de pilotage du moteur peut être obtenue par un multivibrateur RC ou par un oscillateur à quartz. Avant de réfléchir, on pourrait penser qu'il est intéressant de profiter de la stabilité d'un quartz. Un oscillateur à quartz classique a une stabilité d'environ 5 ppm. En comparant cette valeur à la dérive provoquée par la dilatation de la monture, on comprend que la stabilité du quartz est excessive. Un multivibrateur qui utilise la constante de temps d'un circuit Résistance-Condensateur (circuit RC) a une stabilité d'environ 200ppm (Multivibrateur à base de NE555 avec condensateur à film plastique). Cette valeur est comparable à la stabilité de la monture, elle est donc suffisante. La stabilité en température n'est donc pas un argument suffisant pour choisir un oscillateur à quartz dans la conception d'un variateur pour télescope. D'autre part, un multivibrateur est beaucoup plus souple d'emploi et permet une électronique plus simple. Fournisseur de moteurs et composants électroniques : Radiospares. Il fournit notamment les moteurs synchrones CROUZET avec un choix de réducteurs.

Crouzet : Avec ce lien, vous trouverez le catalogue de ce constructeur et les coordonnées de ses distributeurs Control of Stepping Motors vous trouverez beaucoup d'informations (en anglais) sur les moteurs pas à pas et leur fonctionnement. Nous avons fait un tour d'horizon des principales préoccupations du concepteur d'un système d'entraînement pour télescope.

La démarche que nous avons utilisée nous permet de fabriquer des instruments qui ne présentent pas d'erreur périodique sensible et avec une dérive si faible qu'il faut retoucher le suivi deux ou trois fois seulement par heure de pose (au maximum). Il nous arrive de faire des poses d'une heure au foyer de HERCULE notre télescope de 400mm sans faire la moindre retouche de suivi. Les amateurs qui construisent leur premier télescope ont rarement conscience des points importants dans la conception de la monture. Je souhaite que cet article les aide à faire un instrument au suivi irréprochable.La vis sans fin

Le secteur lisse

Le moteur

Les dérives thermiques

Adresses et liens

Conclusion